Mecalux aux côtés de Congelados de Navarra pour soutenir sa croissance

Congelados de Navarra stocke 146 000 palettes dans trois chambres froides automatiques

Créée depuis moins de 20 ans, Congelados de Navarra est spécialisée dans les produits congelés. En Europe, elle fait partie des entreprises les plus renommées dans son secteur. Sa stratégie axée sur la technologie et l’innovation dans tous ses processus de production a porté ses fruits, et la positionne parmi les 10 principaux spécialistes en légumes surgelés du continent. Depuis sa création, Mecalux l’accompagne dans ses projets de développement, concevant et appliquant les solutions logistiques les plus efficaces pour répondre à ses besoins.

Histoire d’un succès

Congelados de Navarra est un exemple de réussite, imprégné d’un grand esprit d’initiative. Son histoire démarre en 1998 lorsque Benito Jiménez fonda la société et commença à construire son centre de production dans la localité d'Arguedas (Navarre).

Au départ, le centre se composait d’une chambre froide composée de rayonnages à palettes par accumulation drive-in, mais sa capacité ne suffisait plus pour absorber l’augmentation des ventes. L’entreprise a dû se lancer dans un investissement stratégique pour l’agrandir, et elle a très vite compris l’importance et la nécessité de l’automatisation pour optimiser les performances de tous ses processus.

À l’heure actuelle, l’entrepôt d'Arguedas est composé de deux chambres froides entièrement automatisées, offrant une capacité de 12 700 palettes.

L’entreprise a toujours bénéficié des avantages de l’automatisation pour optimiser la performance de son entrepôt.

Grâce à une grande renommée et à sa croissance continue, Congelados de Navarra a acquis le statut du plus gros producteur européen de brocoli surgelé en 2004.

C’est ainsi que Congelados de Navarra inaugura en 2008 son second centre de production situé à Fustiñana (à 24 km seulement de sa première usine). Ce centre s’est agrandi et adapté au fur et à mesure aux besoins de l’entreprise.

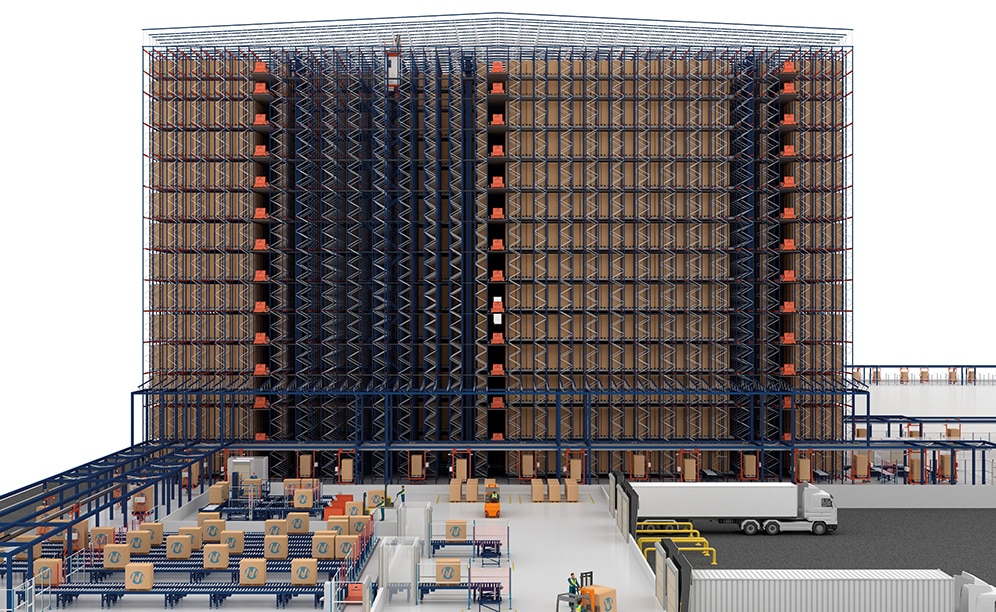

Il comporte aujourd’hui deux chambres automatiques de construction autoportante d’une capacité totale de 63 000 palettes et une troisième, actuellement en construction, qui offrira une capacité de 83 000 palettes.

En 2012, l’entreprise ouvrait son premier bureau en France, marquant ainsi son lancement international. Depuis, elle a ouvert plusieurs filiales au Royaume Uni et aux États-Unis. Elle exporte 70% de sa production et a tissé un vaste réseau de distributeurs et d'importateurs qui l’accompagnent dans la commercialisation de ses produits dans le monde entier.

Mecalux et Congelados de Navarra

La collaboration entre les deux sociétés date de 1998, soit depuis les tout débuts de Congelados de Navarra.

Sous les conseils de Mecalux, l’entreprise a mis en place de nombreux projets permettant d’augmenter les performances de sa logistique. Ci-dessous quelques exemples de constructions réalisées :

Arguedas

En 2000, Congelados de Navarra a sollicité Mecalux pour la construction de sa première chambre froide automatique (dans une chambre de construction traditionnelle) dans son centre de production de Arguedas. Elle a été équipée du système par accumulation Pallet Shuttle avec transstockeur d’une capacité de stockage de 3 800 palettes.

Juste à côté de la première, la seconde chambre automatique et autoportante a été mise en service en 2004.Elle mesure 33 m de hauteur et se compose de trois allées avec des rayonnages double profondeur des deux côtés, offrant une capacité de stockage de 8 900 palettes. Cela correspond au triple de la capacité initiale.

Fustiñana

Congelados de Navarra inaugura en 2008 un nouveau centre de production à Fustiñana, afin de soutenir le rythme de croissance prévu et de répondre rapidement à l'attente de ses clients. Cet ambitieux projet a effectivement continué à se développer et à croître en plusieurs phases :

- Phase 1

Mecalux a construit une chambre automatique autoportante de 36 m de hauteur, qui fonctionne à une température constante de -21 ºC. Elle comporte six allées avec des rayonnages double profondeur d’une capacité de stockage de 27 000 palettes.

Dans ce centre, le transport interne entre les différentes zones de production et la chambre est automatisé grâce à un circuit de convoyeurs à rouleaux, de navettes, d’élévateurs et de balancelles automotrices. - Phase 2

Entre 2010 et 2011, une nouvelle chambre a été construite, aux caractéristiques similaires à la précédente. Celle-ci est adossée et intégrée à la première, d’une capacité de 36 000 palettes supplémentaires distribuées en huit allées. - Phase 3

En 2015, Congelados de Navarra a agrandi la zone de conditionnement et de mélange. Elle a à nouveau fait appel à Mecalux pour installer tous les engins de manutention internes qui relient ces zones aux autres zones de production, y compris les entrepôts. - Phase 4

Un an plus tard, Congelados de Navarra a sollicité Mecalux pour trouver une solution permettant d’augmenter sa productivité renforçant ses ventes, et renforcer ainsi sa croissance, aussi bien au niveau de sa productivité que de sa capacité de stockage.

Une autre chambre a donc été construite, complétant les deux précédentes et réservée intégralement aux produits semi-finis. Lorsqu’elle sera terminée elle sera reliée aux convoyeurs actuels pour transporter la marchandise dans les deux sens.

L’entrepôt, de 43 m de hauteur, bénéficiera d’une capacité de 83 000 palettes – une construction aux dimensions colossales, très rare dans ce type de chambres.Il sera équipé du système par accumulation automatique Pallet Shuttle avec navettes, qui lui permettra d’effectuer un nombre très élevé de déplacements.

Le site de Fustiñana

Le centre de Fustiñana fabrique la plupart de la production de Congelados de Navarra. Les aliments y passent par un ensemble de processus (en majorité automatiques) visant à garantir leur qualité supérieure en termes de texture, de valeurs nutritives et de saveur.

Sortie de production

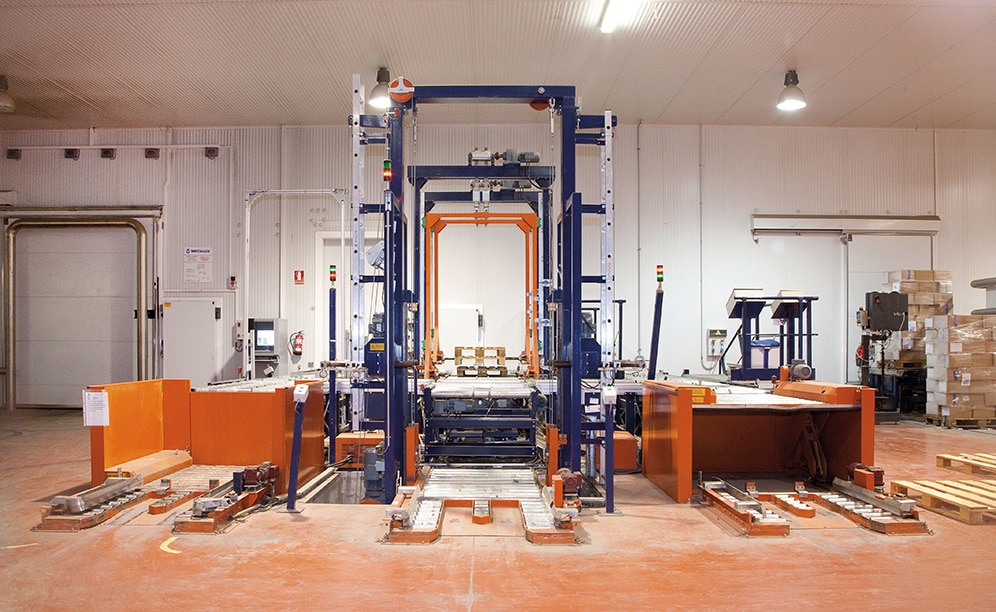

L’installation de Mecalux commence à la sortie de la marchandise du tunnel de congélation. Des canaux de convoyeurs à rouleaux ont été montés juste au-dessous des lignes de tri. Les octavins vides (grands conteneurs carton et plastique pour produits en vrac) se déplacent jusqu’aux trémies et se remplissent de produits.

Ensuite, une navette transporte les palettes jusqu’aux élévateurs, qui les montent au niveau supérieur. Les filmeuses automatiques ferment alors les octavins et protègent le produit.

Lorsque leur état a été vérifié, ils entrent dans le circuit de balancelles automotrices et sont acheminés vers les chambres de stockage (ou vers les autres zones de production).

De par sa conception, le circuit de balancelles automotrices dispose des navettes nécessaires à chaque point par assignation dynamique. De plus, il existe des raccourcis qui évitent aux navettes d’effectuer le trajet complet.

Entrée dans les chambres

Avant d’entrer dans l’entrepôt, les palettes traversent un SAS (Security Airlock System).Il s’agit d’une antichambre à deux portes rapides – l’une donne sur la chambre et l’autre sur l’extérieur – qui ne s’ouvrent jamais en même temps. Ce système sert à éviter les sauts de température, les pertes de froid et la condensation. Il y a également un SAS pour la sortie des palettes qui se dirigent vers les zones de traitement.

Les chambres ont deux niveaux de communication à deux circuits de convoyeurs, l’un pour les entrées et l’autre pour les sorties.

L’entrée de la marchandise provenant de la fabrication ainsi que la sortie des palettes acheminées vers les zones de traitement (conditionnement et mélange) ont lieu au niveau supérieur.

L’entrée des produits provenant de l’extérieur de l’entrepôt, de même que la zone des expéditions, sont situées au niveau inférieur.

Caractéristiques des chambres

Les deux chambres mesurent à elles deux 140 m de longueur, 103 m de largeur et 35 m de hauteur.

Elles sont composées d’un total de 14 allées à rayonnages double profondeur de chaque côté, offrant une capacité de stockage de 63 000 palettes.

La construction est autoportante, c’est-à-dire que les rayonnages supportent leur propre poids, celui des murs et de la toiture en plus de celui de la marchandise. Les charpentes où sont situés les équipements de froid sont visibles dans la partie supérieure des rayonnages. De cette manière, le flux d’air est continu et la température est répartie uniformément dans toute l’installation.

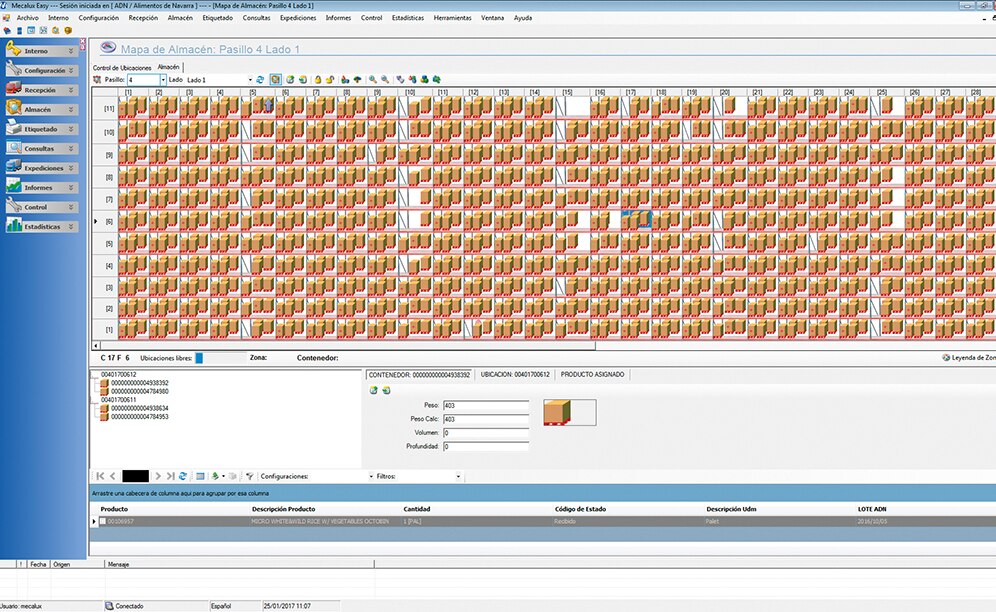

Dans chaque allée, les transstockeurs bicolonne transportent les palettes entre les convoyeurs d’entrée et sortie et les emplacements des rayonnages assignés par le logiciel de gestion d’entrepôt Easy WMS de Mecalux, conformément à des règles préalablement paramétrées.

Des passerelles et des plateformes ont été aménagées dans la partie supérieure des chambres, pour les travaux de maintenance des équipements de froid et des transstockeurs. L’accès à ces passerelles et plateformes se fait depuis l’extérieur de l’entrepôt.

Niveau inférieur des chambres

C’est au niveau inférieur des chambres qu’a lieu la sortie des produits vers les expéditions. Un circuit de convoyeurs relie les allées de stockage aux portes de sortie qui donnent sur les antichambres, où sont déposées les palettes qui attendent d’être chargées dans les camions de livraison.

Dans la préchambre (de faible hauteur et à température contrôlée), sont entreposées les marchandises d’une même commande ou qui suivent un itinéraire identique, afin de faciliter le chargement des camions. Cet espace peut contenir 500 palettes prêtes pour l’expédition.

Trois SAS font communiquer la préchambre avec la zone des quais. Une fois le SAS traversé, les palettes sont récupérés par les opérateurs qui les chargent dans le camion.

Dans cette zone se trouvent également les postes d’entrée pour les produits ne provenant pas de l’usine de fabrication.

Les palettes qui ne répondent pas aux exigences de qualité sont remontées sur une palette esclave, que l’on trouve en deux dimensions : 800 x 1 200 mm ou 1 000 x 1 200 mm.

Zone de conditionnement et de mélange

Les produits acheminés vers la zone de traitement sortent des chambres par le niveau supérieur et sont recueillis par les balancelles automotrices.

La zone de traitement est surélevée par rapport au circuit de transport des balancelles automotrices. L’installation d’élévateurs a donc été nécessaire pour faire monter la marchandise au niveau supérieur. C’est là que se trouvent les trémies de conditionnement et de mélange, ainsi qu’un circuit de convoyeurs qui déposent les palettes au poste voulu.

Après ces processus, les palettes descendent par les élévateurs et sont conduites à leur nouvelle destination par les balancelles automotrices.

Expédition d’octavins à production

Également automatique, l'expédition d'octavins à production est cruciale pour le bon fonctionnement du centre.

Les octavins sont conditionnés dans une zone spécifique : posés sur des palettes, ils sont identifiés par un code RFID et doublés à l’intérieur de grands sacs qui empêchent le contact du produit congelé avec le carton.

Deux élévateurs envoient les octavins au niveau du transport et les balancelles automotrices les acheminent automatiquement jusqu’aux points voulus.

Balancelles automotrices

Les balancelles automotrices, cordon ombilical de l’installation, se chargent du déplacement interne entre toutes les zones du centre de production.

Les navettes s'alimentent en courant aux rails suspendus au plafond et détectent leur position dans le circuit. Les déviations sont fondamentales : il y a des raccourcis, des zones de maintenance et des navettes en attente.

Les balancelles automotrices sont très rapides et garantissent un flux constant de marchandise. Elles sont idéales dans des entreprises d’alimentation comme Congelados de Navarra, car elles ne font pas obstacle au sol, ce qui facilite les travaux de nettoyage.

Easy WMS de Mecalux, le cerveau de tout le système

Gestion logistique optimale

Le logiciel développé par Mecalux gère et intervient dans tous les processus qui ont lieu dans une installation, ce qui comprend l'entrée de la marchandise en provenance de la zone de fabrication et de l’extérieur, l'assignation d’emplacements, le contrôle de stock, le stockage, l’extraction, l'expédition de palettes vers les zones de traitement, le retour à l’entrepôt, etc.

Easy WMS de Mecalux propose continuellement des octavins vides pour le réapprovisionnement ininterrompu des sorties de production.

Les règles et les algorithmes à suivre pour stocker la marchandise dans ses emplacements tiennent compte des caractéristiques des produits, des critères de consommation et de leur rotation. Les règles sont configurées dans le logiciel de gestion d’entrepôt Easy WMS de Mecalux pour classer le stock entre les 14 allées des chambres. En conséquence, le produit en vrac dans les octavins est déposé aussi près que possible de la zone de conditionnement et de mélange, tandis que le produit élaboré est situé à côté de la zone d’expéditions.

L’ERP de l’entreprise, JD Edwards d'Oracle, demande les produits en vrac pour la zone de conditionnement. Le logiciel de gestion d’entrepôt Easy WMS de Mecalux calcule le nombre d’octavins nécessaires et les envoie à leur destination suivant une séquence prédéterminée. Les commandes acheminées vers la zone de mélanges sont traitées de la même manière par Easy WMS que celles de la zone de conditionnement.

Les expéditions se font par camion. Le logiciel de gestion d’entrepôt Easy WMS donne les ordres nécessaires pour retirer les commandes de leurs emplacements et les déposer dans les antichambres en attendant de les transporter vers les quais. Au moment où le camion se range contre le quai pour charger, les palettes se rendent automatiquement au poste de sortie et Easy WMS signale à l’opérateur à travers l’écran le quai vers lequel il doit acheminer chaque charge.

Triangle de communications

Pour que cet entrepôt fonctionne correctement, Easy WMS de Mecalux est en communication permanente avec les deux autres systèmes de gestion qui interviennent dans ce projet : celui de gestion d’entreprise ERP de Congelados de Navarra et le système de contrôle de production (MES).

Pour chaque ligne de production, le MES indique à Easy WMS les entrées de produits qui ont lieu en temps réel. Il demande également les produits en vrac qui doivent être envoyés à cette zone.

L’ERP annonce l’entrée de palettes provenant d’autres centres logistiques de Congelados de Navarra en direction de la zone de stockage, et lance également les commandes de produits en vrac pour conditionnement ou mélange.

Galileo, le cœur de l’installation

Un entrepôt automatique aussi complexe que celui de Congelados de Navarra requiert des solutions qui simplifient et optimisent la gestion. Dans ce sens, le logiciel de commande Galileo de Mecalux est le coordinateur général de l’installation et exécute les déplacements des engins électromécaniques qui assurent les tâches de transport et de stockage de la marchandise.

Galileo se charge de la manutention des engins (convoyeurs, transstockeurs, balancelles automotrices, élévateurs, etc.), contrôle les composants du matériel (scanners, lecteurs RFID, variateurs, etc.) et enregistre les problèmes ou incidents éventuels, ainsi que toutes les communications avec le logiciel de gestion d’entrepôt (WMS).

Pour résumer, il reçoit les ordres émis par Easy WMS, envoie les signaux correspondants aux engins et permet le déplacement automatique des octavins.

De même, l’utilisation du système SCADA fournit toute l’information en temps réel concernant chaque engin, incident, transport en déplacement etc., de l’entrepôt sans besoin de matériel spécifique d’affichage.

Préparé pour le futur

Le centre de production de Fustiñana est conçu pour pouvoir s’agrandir, avec la possibilité de construire davantage de chambres en fonction des besoins futurs du marché et des objectifs de l’entreprise.

Le logiciel de Mecalux accompagnera l’entreprise en continu, s’adaptant aux changements et à l’éventuelle augmentation de la production. C’est un système évolutif, c’est-à-dire capable d’augmenter ou de réduire les ressources et la puissance en fonction des exigences du centre. À cet effet et afin de garantir le bon fonctionnement de la nouvelle chambre froide, Easy WMS ajoutera un module pour l’utilisation du système Pallet Shuttle automatique avec navettes.

Vision de futur

Benito Jiménez, pionnier et fondateur de Congelados de Navarra, a décidé d’ajouter des systèmes automatiques dans tous les processus, depuis la production jusqu’au stockage et au transport interne.

Son but à terme est d’optimiser la performance de ses centres et de maintenir le rythme de croissance de l’entreprise.

Optimisant la capacité de stockage et réduisant au minimum l’intervention humaine, l’automatisation de toutes les zones de stockage des centres d'Arguedas et de Fustiñana a signifié un bond en avant pour Congelados de Navarra.

Mecalux a accompagné Congelados de Navarra dans la réalisation de l’ensemble de ses projets de développement. Mecalux a mis en œuvre toute son expertise et son expérience pour trouver des solutions personnalisées répondant efficacement aux besoins logistiques exposés. Fruit de cette relation étroite, l’entrepôt automatique de Fustiñana est l’un des plus modernes, et, technologiquement parlant, des plus développés du marché européen ainsi qu’une référence à l’échelon mondial.

Galerie

Demandez conseil à un expert