Automatisation dans l'entrepôt de Lantmännen Unibake, la clé de la réussite

L'automatisation permet d'expédier environ 100 palettes/heure à ses clients de Pologne

Derrière chaque baguette, se cache un important processus logistique qui doit être mis en œuvre de la manière la plus efficace possible pour obtenir la qualité exigée par les clients. Consciente de cela, Lantmännen Unibake, une des entreprises de boulangerie industrielle leaders en Europe, a parié sur la technologie pour rationaliser sa chaîne logistique et garantir la traçabilité de sa marchandise. Elle a construit un nouveau centre logistique à Nowa Sól (Pologne), capable d’expédier environ 100 palettes/heure. Relié à la production, le centre est doté de deux systèmes de stockage automatiques permettant de stocker jusqu’à 15 920 palettes de produits réfrigérés et congelés.

Tradition et innovation

Fondée en 1880 et basée à Copenhague (Danemark), Lantmännen Unibake est l’un des principaux fournisseurs de pâtes, aussi bien surgelées que fraîches, pour la fabrication de produits boulangers et de viennoiseries en Europe. L’entreprise fournit à des centaines de restaurants, de supermarchés, d’établissements de restauration rapide, de stations-service ou d’entreprises de services de traiteur le pain demandé par les clients.

Ces dernières années, elle a étendu son activité au monde entier et a inauguré des centres de production en Belgique, au Danemark, en Suède, en Norvège, en Pologne, en Allemagne, en Russie, en Finlande, au Royaume-Uni et aux États-Unis. Actuellement, son chiffre d’affaires annuel s’élève à 1 100 millions d’euros, elle emploie plus de 6 000 personnes et possède 36 centres de production dans 20 pays. Elle est également présente dans 60 pays du monde entier grâce à un important réseau de points de vente.

Technologie et traçabilité

Depuis son arrivée en Pologne dans les années 90, l’entreprise n’a cessé d’augmenter son rythme de production et, au cours des derniers exercices, elle a réussi à commercialiser le volume non négligeable de 30 mille tonnes de pain congelé à des centaines de clients dans le pays. Pour faire face à cette hausse de la demande et augmenter sa croissance, elle a inauguré un nouveau centre de production de 24 000 m² à Nowa Sól, ville située dans l’une des zones les plus industrialisées de l’ouest de la Pologne. Il s’agit du troisième centre de production que Lantmännen Unibake construit dans ce pays (après ceux de Poznań et de Nieporęt) et le deuxième d’Europe en termes de dimensions.

« Dans notre centre logistique de Nieporęt, nous utilisions des systèmes de stockage non automatisés, comme des rayonnages à palettes, par accumulation ou sur bases mobiles », indique Jerzy Sobieszczuk, directeur de la chaîne logistique de Lantmännen Unibake en Pologne et en Hongrie. Toutefois, « nous gérions un flux de 10 à 12 palettes/heure, insuffisant pour nos perspectives de croissance. Nous avions besoin de systèmes de stockage plus efficaces afin d’augmenter le nombre d’entrées et de sorties », ajoute-t-il.

L’entreprise a compris que l’automatisation était la seule option possible pour rester compétitive. C’est pourquoi elle a équipé l’entrepôt du centre de Nowa Sól de deux systèmes robotisés, l’un pour gérer les produits réfrigérés, et l’autre, autoportant, pour les produits congelés (-28 ºC).

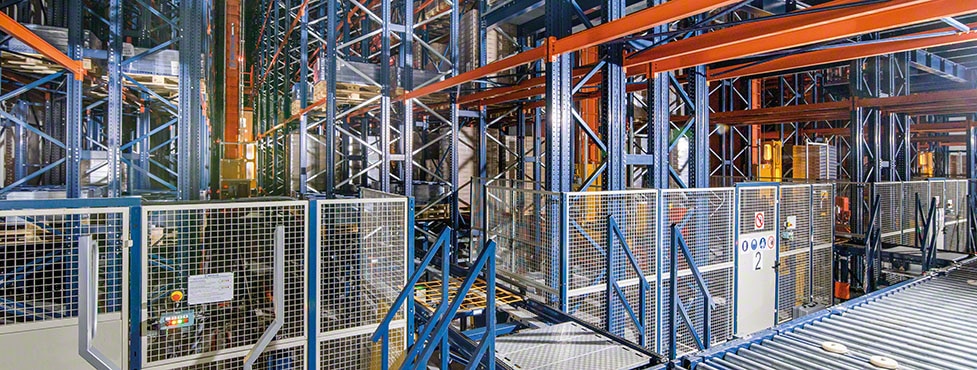

Relié à la production, l’entrepôt est équipé des toutes dernières technologies pour assurer le flux contrôlé et précis de la marchandise. Des transstockeurs, des convoyeurs et des élévateurs se chargent de déplacer les produits entre les différentes zones de l’entrepôt, 24 heures sur 24. La traçabilité est indispensable lorsqu’il s’agit de gérer des denrées alimentaires comme celles de Lantmännen Unibake. Effectuer le suivi de la marchandise à toutes les étapes de la production et de la chaîne logistique est nécessaire afin de garantir une qualité irréprochable.

L’arrivée de la marchandise

Le centre logistique est situé juste à côté des lignes de production, les deux bâtiments étant, de fait, reliés entre eux par un circuit de convoyeurs. Les convoyeurs transportent la marchandise palettisée jusqu’à la zone de stockage. Ensuite, elle passe par un poste d’inspection afin que ses caractéristiques et ses paramètres soient vérifiés et ainsi s’assurer qu’elle respecte les paramètres établis et exigés (principalement son poids et ses dimensions). Ensuite le logiciel de gestion d’entrepôt (WMS) décide de sa zone de stockage, à savoir dans la zone à température réfrigérée ou dans celle à température de congélation, en lui attribuant un emplacement.

Selon Jerzy Sobieszczuk, « la capacité de production d’une seule ligne du nouveau centre de Nowa Sól est supérieure à celle de l’ensemble du centre de production de Nieporęt ».

Une entrée spécifique à la réception de marchandises provenant d’autres centres de production de Lantmännen Unibake a également été aménagée. Elle est située à côté des quais de chargement et, tout comme l’entrée de production, elle est dotée de tables hydrauliques et d’un poste d’inspection que les palettes traversent avant d’être placées dans les rayonnages.

Un entrepôt, deux systèmes automatisés

La zone de stockage des produits congelés (-28 °C) est autoportante et occupe une surface de 2 625 m2. Dans ce type de construction, les rayonnages servent de structure et supportent non seulement les unités de charge, mais aussi le reste du bâtiment, puisque la toiture et les cloisons grillagées latérales reposent dessus. Ce système de construction optimise la surface et la hauteur disponibles afin d’obtenir une capacité de stockage optimale.

Cette zone est dotée de cinq allées de rayonnages à double profondeur de chaque côté, offrant une capacité de stockage de 15 120 palettes (du pain congelé principalement). L’entreprise a opté pour cette solution car les rayonnages à double profondeur, de 40 m de haut, réduisent les coûts liés à la consommation d’énergie. Plus l’espace est occupé, moins il y a de volume à refroidir. Dans chaque allée, un transstockeur équipé de fourches télescopiques permettant d’atteindre les palettes situées le plus en profondeur, se déplace à une vitesse de 200 m/min. Juste en face et à l’intérieur de l’entrepôt, une autre allée de stockage automatisé moins élevée (18,5 m) fonctionne à température réfrigérée (entre 4 et 15 °C). Elle comporte une seule allée de rayonnages à double profondeur d’une capacité de stockage de 800 palettes (produits frais).

Jerzy Sobieszczuk - Directeur de la chaîne logistique chez Lantmännen Unibake en Pologne et en Hongrie

« Nous avons choisi Mecalux après avoir analysé et évalué différentes offres. Dès le début, ils nous ont informé qu’ils auraient besoin d’effectuer des essais pendant quelques mois pour garantir le lancement de l’installation. Néanmoins, et dans le cas de notre entrepôt, ce processus a été relativement rapide. Nous avons démarré les essais au début du mois de mai 2019 et, fin août, les essais définitifs étaient déjà réalisés. Actuellement, nous sommes ravis du mode de fonctionnement de l’entrepôt, aucun incident n’est survenu. Cela répond largement à nos besoins. »

L’organisation des expéditions

La zone périphérique de ces deux systèmes automatisés, formée par un circuit de convoyeurs, est répartie sur deux étages où différentes opérations sont effectuées. L’entrée et la sortie de la zone réfrigérée, ainsi que la sortie vers la zone d’expédition de la chambre de congélation ont été aménagées au niveau inférieur. L’entrée de la marchandise en provenance du centre de production vers la chambre de congélation est située au niveau supérieur.

« Le centre de Nowa Sól dispose d’une vaste zone d’expédition où chaque équipe (roulement toutes les 8 heures) charge entre 12 et 18 camions, ce qui revient à environ 600 palettes. Notre objectif est d’augmenter ce volume à l’avenir », affirme Jerzy Sobieszczuk. Cette zone est composée de trois groupes de trois canaux de préchargement, avec une capacité de stockage de onze palettes dans chaque canal. Au total, chaque groupe de canaux peut stocker 33 palettes, à savoir la capacité de chargement complète d’un camion.

Un entrepôt moderne pour répondre à des objectifs futurs

Lantmännen Unibake a automatisé sa logistique dans le but d’accélérer et d’optimiser les processus de stockage, de préparation et d’expédition de la marchandise de son centre de Nowa Sól (Pologne). De plus, la technologie a aidé à obtenir une entière traçabilité de la marchandise. L’automatisation présente de nombreux avantages pour l’entreprise, notamment des coûts d’exploitation réduits, une gestion plus rapide des marchandises, un contrôle des produits, une meilleure hygiène au sein de l’installation, entre autres.

En somme, une forte augmentation de la productivité. De même, l’entrepôt est prêt à répondre à la croissance à venir de l’entreprise. Selon Jerzy Sobieszczuk, directeur de la chaîne logistique chez Lantmännen Unibake en Pologne et en Hongrie « l’entrepôt automatisé autoportant a été conçu de façon modulaire, à savoir que nous pourrons agrandir l’entrepôt lorsque notre rythme de production augmentera, en ajoutant des allées aux cinq que nous avons actuellement ».

L’automatisation de la zone d’expédition permet le départ de 12 à 18 camions par équipe (roulement toutes les 8 heures), soit environ 600 palettes.

Avantages pour Lantmännen Unibake

- Une traçabilité totale : l’automatisation permet de contrôler strictement la marchandise tout au long de la chaîne logistique de Lantmännen Unibake.

- Une activité sans interruption : l’entrepôt fonctionne 24 heures sur 24, garantissant l’entrée des palettes en provenance du centre de production et d’autres entrepôts, tout comme la distribution d’environ 100 palettes/heure aux clients de l’entreprise situés en Europe.

- La connexion automatisée avec le centre de production : le centre logistique est directement relié aux lignes de production par un circuit de convoyeurs, ce qui réduit considérablement les frais logistiques.

- Deux températures : Lantmännen Unibake dispose d’une zone de stockage pour les produits congelés et une autre pour les produits réfrigérés afin de garantir la qualité optimale de ses aliments.

| Zone de congélation | |

|---|---|

| Capacité de stockage: | 15 120 palettes |

| Hauteur de l’entrepôt: | 40 m |

| Dimensions des palettes: | 800 / 1 000 x 1 200 mm |

| Poids max. des palettes: | 1 000 kg |

| Température: | -28ºC |

Galerie

Entrepôt automatisé autoportant de Lantmännen Unibake en Pologne

Demandez conseil à un expert