PAR YASEL COSTA

Professeur au programme de logistique internationale MIT-Saragosse

Au cours des trois derniers siècles, des vagues successives de développement technologique et industriel ont complètement transformé les sociétés du monde entier. En termes absolus, la nutrition, la santé, l’espérance de vie et l’accès aux loisirs se sont améliorés au niveau de la population mondiale. Mais il est indéniable que les changements se sont progressivement mis en place dans la société et que chaque transformation a amené certains pans de la société à se sentir relativement exclus, impuissants et vulnérables.

Rétrospectivement, chaque vague de développement a généré de plus grandes opportunités d’emploi, des emplois moins pénibles et mieux rémunérés. Toutefois, certains des changements intervenus dans le passé ont provoqué la disparition de nombreux emplois qualifiés, la baisse des salaires et des sous-emploi (avec la perte de dignité qui en découle). La raison en est que les transformations n’étaient pas centrées sur le client, entraînant parfois une réaction violente de la société. Il y a deux siècles, la destruction de l’artisanat textile dont les emplois étaient menacés par cette innovation en est un symbole.

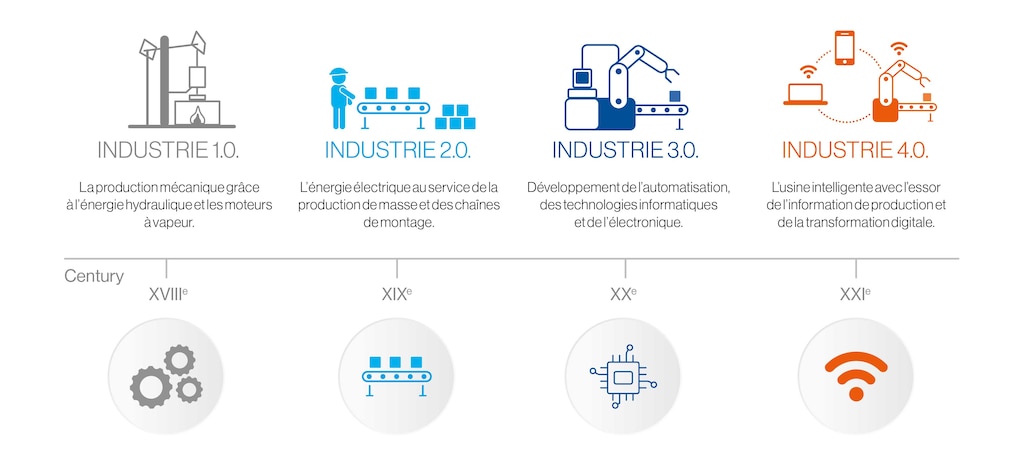

À l’exception controversée du processus d’électrification de l’Union soviétique en 1920, les conséquences sociales du changement technologique n’ont jamais été planifiées à l’avance. Alors que nous nous dirigeons vers une quatrième révolution industrielle (même si, selon certains, nous en sommes déjà à la cinquième), nous avons l’occasion (ou plutôt le devoir) de mieux gérer la conduite du changement en mettant le client, ou les individus, au premier plan.

Un autre siècle, une autre révolution

La Première révolution industrielle, qui a débuté dans la seconde moitié du XVIIe siècle, consistait en l’application de la force mécanique (premièrement avec l’eau, puis la machine à vapeur) à des tâches qui dépendaient auparavant de la force humaine ou animale. C’est ainsi que sont apparues les usines, d’abord textiles, où le travail manuel des fileurs et des tisserands qualifiés a été remplacé par des machines. Cette révolution s’est étendue à d’autres industries et a facilité la création de nouvelles activités comme la fabrication de machines.

Un siècle plus tard, la Deuxième révolution industrielle a vu le jour grâce à l’utilisation de nouvelles sources d’énergie, comme de l’électricité, et qui permettait de s’en servir à une distance considérable de l’endroit où elle était produite. L’électricité a d’abord facilité le développement de la production sur les chaînes de montage et de l’automatisation mécanique. Plus tard, elle a permis d’implanter les usines en zone urbaine plutôt que dans les bassins miniers.

La Troisième révolution industrielle, qui a débuté avec la Seconde Guerre mondiale et se poursuit aujourd’hui, repose sur l’adoption complète de l’électromécanique (comme les tourne-disques, par exemple), puis de l’automatisation programmable électroniquement. L’électronique s’est développée progressivement, des premiers automates programmables industriels (mieux connus sous le sigle anglais de PLC) aux dernières innovations informatiques. Contrairement aux révolutions précédentes, les changements ont eu un impact non seulement sur les processus de fabrication, mais aussi sur les processus métiers (tels que la conception, l’approvisionnement, les finances et l’administration, entre autres) car les technologies de l’information permettent de collecter, de traiter et d’échanger de grandes quantités de données.

Nous avons créé un monde numérique ou, pour être plus précis, un monde virtuel. Jusqu’à présent, cependant, les machines réalisaient uniquement ce que les travailleurs pouvaient faire. Les opérations manuelles ont simplement été automatisées pour les rendre plus rapides, plus fiables, plus sûres et souvent plus rentables.

Dans une certaine mesure, la différenciation des trois révolutions industrielles reste une question académique, comme avec l’âge de pierre, du bronze et du fer. Tout comme nous n’avons pas cessé de tailler des silex parce qu’un alliage de cuivre d’étain avait été inventé, le tissu artisanal a survécu même dans les pays industrialisés au cours des années 1960 et 1970. Et au contraire, par exemple, le système de cartes perforées inventé par Joseph Marie Jacquard servant au premier métier à tisser automatique n’aurait pas inspiré les programmeurs d’un ordinateur central dans les années 1970. Une grande partie de notre technologie industrielle actuelle restera pertinente dans les prochaines décennies. Toutefois, des entreprises et, des secteurs industriels et d’activités de premier plan se lancent dans ce que l’on appelle l’industrie 4.0, qui serait une nouvelle révolution industrielle quelque peu différente.

Systèmes cyber-physiques

En plus de l’Industrie 4.0, ce nouveau paradigme porte un autre nom : alors que certains parlent de systèmes cyber-physiques, les analystes de Gartner l’identifient comme l’hyperautomatisation. Quel que soit le terme utilisé, la différence est que nous n’avons plus affaire à des processus surveillés, contrôlés et pilotés par une puissance informatique (aussi avancée soit-elle) conçue pour imiter les capacités humaines. Au contraire, les éléments numériques et physiques forment un tout. Les entreprises ne se demandent plus « comment une machine peut-elle améliorée l’exécution d’une tâche manuelle ? », mais « comment une machine pourrait-elle l’optimiser ? ». Cela implique de nouvelles méthodes de travail qui dépassent l’entendement pour certaines personnes.

La nouvelle industrie intègre des technologies avancées, qui ont été perfectionnées ces dernières années. Le plus connu est l’Internet des objets (IoT) qui, dans sa forme la plus simple, implique l’interaction avec n’importe quel objet qui compose un dispositif informatique (cela peut être une machine, un capteur, un outil, un composant ou une même personne). Le big data est également en plein essor. Il désigne l’aptitude à gérer d’énormes volumes de données, ainsi que de la capacité analytique à trouver et à évaluer des modèles et des significations complexes dans toutes ces données, même avec des informations incomplètes ou incertaines. D’autre part, le cloud computing permet de regrouper, de travailler et de partager des données provenant de n’importe quelle source. Et tout cela peut se faire en temps réel, en une microseconde environ.

Le développement des sciences émergentes autour de l’intelligence artificielle ainsi que du machine learning (ou l’apprentissage automatique) a permis aux systèmes cyber-physiques de trouver leur propre direction en fonction du but recherché et de ne pas être limités à une approche « humaine ».

Comme il ne pouvait en être autrement, l’intelligence sera plus ou moins intégrée à chaque étape. Ainsi, une Smart Supply Chain (ou chaîne d’approvisionnement intelligente) sera développée dans la production de biens, qui prévoira et s’adaptera en permanence aux évolutions du marché. Cette intelligence permettra par ailleurs de développer de nouveaux processus de fabrication avec des pratiques d’autosurveillance, d’autocorrection et d’auto-organisation, ainsi que des systèmes de distribution prédictifs et proactifs. En conséquence, les produits fabriqués seront également « intelligents » et dans certains cas, pourront permettre d’ajuster la chaîne d’approvisionnement et les processus de fabrication.

Les fameux îlots d’automatisation, typiques des opérations industrielles d’aujourd’hui, qui interagissent entre eux mais ne sont pas intégrés les uns aux autres, seront éliminés. À la place, un haut degré d’autonomie se développera tout au long du processus de fabrication et même dans le cycle de vie des produits. Un appareil, par exemple, pourrait lui-même déterminer qu’une maintenance est à prévoir ou que sa durée de vie a expiré et ordonner son propre remplacement, en tenant compte des coûts actuels et tout en organisant son élimination de manière optimisée et économique tout en minimisant l’impact environnemental.

Le cœur du problème

Alors que le nouveau paradigme technologique semble (à juste titre) très disruptif, ainsi que coûteux (également vrai, bien que probablement pas autant qu’on pourrait le penser), il est inévitable de se demander si nous avons vraiment besoin de l’industrie 4.0.

Sans aucun doute, oui. Ces derniers temps, nous avons pu constater que nous faisons de plus en plus face à des incertitudes et que les individus ne sont pas très doués pour prendre des décisions dans des environnements instables et probabilistes. Avant, les ordinateurs n’étaient pas capables de prendre des décisions, car ils ne pouvaient faire que ce pour quoi ils avaient été programmés, à partir de données spécifiques. Dorénavant, c’est de moins en moins le cas. Les ordinateurs détectent les tendances cachées, évaluent les probabilités d’un point de vue impartial et trouvent des solutions optimales pour les processus de production et de logistique, même sans avoir une vision globale. Les ordinateurs ne sont pas conditionnés par la pensée séquentielle ou en arborescence qui nous, nous permet de prendre des décisions afin de résoudre n’importe quel problème. Ils peuvent ainsi concilier des objectifs contradictoires de manière plus efficace, ce qui serait difficile, voire impossible, pour les humains. La planification des transports en est un exemple. Un ordinateur peut concilier le coût, le temps et l’impact environnemental.

L’industrie manufacturière et la distribution doivent être de plus en plus agiles, même si leurs ressources sont limitées. Si les demandes des consommateurs évoluent rapidement et de façon imprévisible, nous pouvons constater qu’il en va de même pour l’approvisionnement et les ressources internes telles que la main-d’œuvre. Des enjeux comme la protection de l’environnement ou les changements sociaux doivent être internalisés, soit par la loi, soit à la demande des clients eux-mêmes. Le monde des affaires, déjà souvent compliqué à analyser par les êtres humains eux-mêmes, devient de plus en plus complexe. Pour continuer à fournir des services de qualité, les entreprises devront trouver des méthodes efficaces de travail dans un environnement difficile.

La feuille de route technologique

L’avènement de l’industrie 4.0 nécessite des avancées significatives sur plusieurs fronts. Nombre d’entre elles sont déjà en place, mais elles sont interdépendantes et ce qu’il faut, c’est que les progrès réalisés dans un domaine de travail favorisent le développement d’autres domaines.

- La digitalisation. La conversion ou la représentation d’objets matériels et d’actions dans un format numérique, pouvant être traité par des systèmes informatiques.

- L’autonomisation. Donner aux équipements l’intelligence et les attributs d’apprentissage dont ils ont besoin pour pouvoir agir et prendre leurs propres décisions avec une intervention humaine minimale.

- La transparence. L’ensemble des acteurs de la chaîne, des hommes aux systèmes informatiques, ont une visibilité totale de la même « version de la vérité », de sorte qu’ils savent ce qu’ils font ou quelles améliorations les autres proposent. Le paradigme est la technologie blockchain ou chaîne de blocs.

- La mobilité. La mobilité, tant au niveau des dispositifs informatiques et de communication que des opérations physiques, permet de nouvelles formes de production. La fabrication additive telle que l’impression 3D pourrait rapprocher la fabrication du point de vente, tout en réduisant les investissements à grande échelle dans les actifs fixes.

- La modularisation. Elle consiste en l’utilisation de composants et de sous-systèmes standardisés dans des combinaisons différentes (et reconfigurables) pour atteindre différents objectifs.

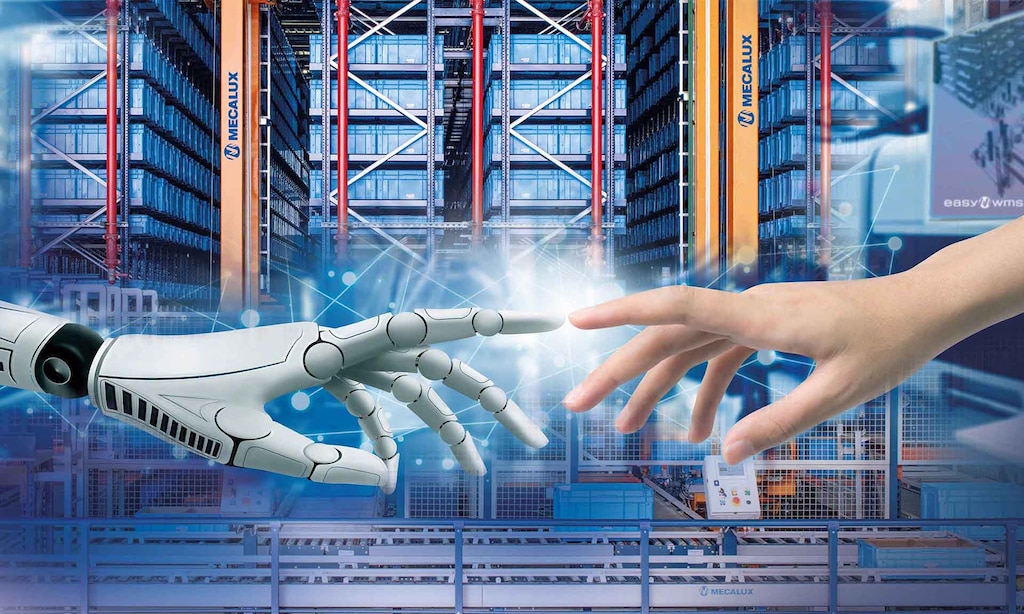

Deux autres domaines en développement sont à la fois sociaux et technologiques : les réseaux de collaboration et la socialisation. Il s’agit de faire collaborer les humains et les machines sur les mêmes tâches d’une manière « socialisée », c’est-à-dire par une conversation à double sens. L’homme ne se contente pas de programmer la machine ou de suivre les instructions de l’ordinateur, mais de mettre en place une véritable interaction.

La collaboration signifierait que dans un entrepôt, par exemple, les camions, les engins de manutention, les produits, les systèmes de stockage et la main-d’œuvre auraient leur propre degré d’autonomie, mais dans l’optique d’un travail collaboratif au sein d’un réseau commun. Grâce à cette collaboration, l’entreprise obtiendrait une visibilité globale des processus en cours, et qui seraient représentés sous forme numérique comme un jumeau numérique hébergé dans le cloud.

Cette approche est appliquée à parts égales aux opérations physiques et aux processus d’entreprise grâce, par exemple, aux robots collaboratifs (également appelés cobots). Il s’agit d’une main-d’œuvre autonome, intuitive et informée des intentions et des désirs de l’homme. Elle peut non seulement répondre aux besoins actuels, mais aussi prévoir et anticiper les changements. Les robots auront une « touche humaine », à la fois littéralement, grâce aux progrès des systèmes de vision et de l’haptique (technologies permettant aux robots de « toucher » et de « sentir »), et métaphoriquement, dans la manière dont ils interagissent avec leurs collègues humains.

Certaines des nouvelles technologies sont effrayantes et peuvent susciter des réticences : par exemple, la spectroscopie proche infrarouge fonctionnelle (NIRS) permettrait à un robot de détecter l’activité cérébrale de son collègue humain et d’agir en conséquence.

La numérisation de la logistique permettra aux cobots et aux travailleurs humains de se former de manière à pouvoir réaliser leurs tâches et d’interagir, sans aucun risque pour la santé ou le processus de production. Les progrès des technologies haptiques, de l’intelligence artificielle et de deep learning (apprentissage profond en français) permettront aux cobots d’apprendre par l’observation et la pratique. De plus, parce qu’il est numérique, l’apprentissage peut être transféré. Tandis que les humains ont une limite au-delà de laquelle une expérience supplémentaire n’améliore pas significativement leurs performances, alors que les cobots peuvent continuer à s’améliorer sans être surchargés de données de performance.

Une manière d’illustrer le fonctionnement d’un cobot avec un être humain pourrait être celle d’une infirmière de bloc opératoire et d’un chirurgien. L’infirmière de bloc opératoire connaît non seulement les protocoles d’exécution d’une intervention, mais aussi ses préférences en matière de chirurgie du chirurgien et anticiper sa réaction en cas d’imprévu. Ainsi, il aura toujours les bons instruments à portée de main. D’autre part, l’infirmière du bloc opératoire réalise également de nombreuses autres tâches, notamment de surveillance et d’alertes (tâches qui pourraient être effectuées par un cobot assistant un chirurgien humain). Ce n’est donc pas un hasard si la chirurgie est littéralement à la pointe dans le domaine de la robotique et de la technologie.

Rejet des machines

D’un point de vue technologique, tout est possible. La question est de savoir si les nouvelles technologies peuvent être mises en œuvre de manière durable sur le plan social ou environnemental ou, si nous sommes condamnés à répéter les mêmes erreurs que les précédentes révolutions industrielles.

Il semble tout à fait compréhensible que beaucoup s’inquiètent des conséquences sociales de l’industrie 4.0 si aucune restriction n’est imposée. Idéalement, il semblerait préférable de déterminer, pour la première fois, dans quelle mesure la dernière révolution industrielle peut être bénéfique, ou du moins comment elle pourrait ne pas nuire à la grande majorité d’une génération. En effet, certains auteurs (dont le professeur Saeid Nahavandi de l’université Deakin, en Australie) préconisent un passage à l’Industrie 5.0 « centrée sur l’humain ». Leur idée est que les robots « sont étroitement liés au cerveau humain et se présentent comme des collaborateurs et non comme des concurrents ». En d’autres termes, l’objectif est de faire en sorte que la collaboration et la socialisation entre les robots et les humains se déroulent avec succès.

D’un point de vue environnemental, la nouvelle révolution industrielle a le potentiel d’améliorer considérablement la gestion des ressources et l’élimination des déchets, des matières premières aux transports. Toutefois, l’utilisation des technologies de l’information présente également un inconvénient : elle est très gourmande en énergie et en eau.

D’un point de vue environnemental, la nouvelle révolution industrielle a le potentiel d’améliorer la gestion des ressources et l’élimination des déchets

L’Irlande abrite plus de 70 grands centres de données, nécessitant chacun 500 000 litres d’eau par jour (ce qui entraîne des pénuries d’eau en été). Le Pacte vert de la Commission européenne exige que les centres de données deviennent neutres en carbone d’ici 2030, un objectif trop optimiste. Au Royaume-Uni, qui ne fait certes plus partie de l’UE, les serveurs consomment plus de 12 % de l’électricité produite. D’autre part, la capacité hydroélectrique et géothermique de l’Islande est poussée à la limite en raison de l’exploitation des bitcoins (il s’agit d’un cas extrême, mais, en règle générale, la blockchain ou chaîne de blocs n’est généralement pas économe en énergie).

Le cerveau humain le plus intelligent, capable d’exécuter des tâches plus complexes que les ordinateurs actuels, a une puissance d’environ 20 watts (en matière d’éclairage, on peut dire que nous les humains sommes plutôt, basse consommation). Par conséquent, compte tenu de la consommation d’énergie et d’eau nécessaire pour analyser les données, nous devons nous demander si tous les problèmes pouvant être résolus par un ordinateur doivent l’être de cette manière. Les concepteurs de systèmes devraient privilégier l’edge computing, un type d’architecture informatique qui tire parti de la flexibilité du cloud pour gérer les données et effectuer des transferts massifs d’informations vers et depuis des serveurs et des centres de données distants. Ainsi, si les dispositifs autonomes individuels ont besoin de voir les décisions prises par les autres éléments du système, ils n’ont pas besoin de lire les données brutes qui sous-tendent ces décisions et doivent, en général, prendre leurs propres décisions au niveau local.

Les implications sociales de l’industrie 4.0 et 5.0 sont plus difficiles à énumérer, car certaines technologies sont psychologiquement difficiles à accepter : de nombreux travailleurs (mais certainement pas tous) n’aiment pas l’idée d’être commandés par une machine. Accepterait-on alors, l’utilisation de la technologie NIRS dans un monde dans lequel certaines personnes pensent que les vaccins contre la COVID-19 contiennent une puce électronique ? Dans un autre ordre d’idée, il reste à voir dans quelle mesure les véhicules autoguidés seraient acceptés sur les voies publiques, même s’il était prouvé objectivement qu’ils sont des systèmes de transport sûrs. Et si, en plus, ils nécessitent non pas un « conducteur » mais un « assistant », quel est le problème économique ou d’emploi qu’ils sont censés résoudre ?

Inévitablement, les effets de la technologie sur l’emploi sont un sujet de préoccupation pour de nombreuses personnes. Comme pourrait le dire un trader, nous ne pouvons pas nous fier au passé pour prédire l’avenir. Cependant, s’il y a une chose que chaque révolution industrielle a montré, c’est que la demande de travailleurs a fortement augmenté et, en général, de travailleurs de plus en plus qualifiés et mieux payés. Même les conditions de travail pénibles dans les usines du XIXe siècle étaient considérées comme meilleures que l’alternative agricole.

Dans les pays développés comme dans le reste du monde, la pénurie de main-d’œuvre est une réalité. Le taux de natalité est considérablement inférieur au taux de remplacement naturel. En outre, les générations plus âgées vivent beaucoup plus longtemps après la retraite et les jeunes retardent leur entrée sur le marché du travail tout en recherchant des opportunités de formation complémentaire. Dans une économie mondiale qui ne s’est pas encore totalement remise des effets de la crise de la COVID-19, les pénuries de main-d’œuvre ont eu un impact sur chaque processus de la chaîne d’approvisionnement, des magasiniers aux chauffeurs de camion, en passant par les ingénieurs et les techniciens. Par conséquent, toute avancée technologique permettant une utilisation plus productive et plus profitable d’une main-d’œuvre limitée est la bienvenue.

Les nouveaux emplois seront nombreux, mais bien sûr, ils ne seront pas exactement comme les anciens. Un engagement ferme des pouvoirs publics et de l’industrie en faveur de la formation et du recyclage sera nécessaire.

La localisation est un autre facteur clé de la transformation de l’industrie. Lors des précédentes révolutions industrielles, les anciens centres d’activité et leurs employés ont souvent été abandonnés lors de la délocalisation de l’industrie. Ce ne sera pas forcément le cas cette fois-ci : les technologies mobiles, l’impression 3D et d’autres progrès technologiques devraient libérer les entreprises de l’engagement envers les infrastructures fixes telles que les bâtiments, les lignes de production, les matériaux et les sources d’énergie. Il devrait être possible d’apporter la production et d’autres activités aux individus, plutôt que de forcer les gens à se déplacer. Une telle évolution pourrait également réduire la dépendance économique excessive à l’égard de certaines grandes agglomérations, en répartissant la richesse de manière plus uniforme et en atténuant certains des problèmes logistiques et environnementaux des grandes villes.

Certains emplois ne devraient pas non plus être automatisés simplement parce qu’ils peuvent l’être. Prenons l’exemple d’une épicerie en ligne : elle pourrait construire et équiper un robot d’un système haptique et de vision artificielle pour sélectionner et manipuler des mangues mûres. Le robot pourrait ensuite être programmé pour faire de même avec les goyaves. Un investissement aussi important en vaut-il la peine alors qu’il s’agit d’une tâche qu’un adolescent pourrait apprendre à faire en moins d’une minute ?

Les substitutions constituent une autre complication. Toujours avec l’exemple d’une épicerie en ligne, si l’entreprise ne dispose pas de l’aliment demandé par le client, elle lui proposera une solution alternative. En théorie, l’entreprise pourrait utiliser l’apprentissage automatique pour prendre la meilleure décision. Cependant, il arrive que le choix du client ne repose sur aucune logique sous-jacente (l’aliment choisi ne fait pas partie d’une liste d’ingrédients pour préparer un plat en particulier). En outre, le client donne rarement de feedback sur la nourriture qu’il a reçue en remplacement de celle qu’il avait initialement demandée. Par conséquent, l’entreprise ne dispose pas de suffisamment de données pour tirer des enseignements. L’intuition d’un employé sera probablement meilleure qu’une multitude d’algorithmes.

Une transformation imminente

La transformation résultant de l’industrie 4.0 arrivera plus tôt que prévu et plus rapidement que les précédentes révolutions industrielles. Si la société, les gouvernements, les industries et les spécialistes de la technologie décident de faire de cette révolution la première révolution industrielle centrée sur l’homme, nous aurons une grande opportunité d’amélioration pour tout le monde. À l’inverse, si nous n’orientons pas la technologie dans la bonne direction, nous risquons de causer des dommages irréparables à la société et à notre planète.

Le Dr. Yasel Costa est professeur de gestion de la chaîne d’approvisionnement au Programme International de logistique du MIT-Zaragoza, directeur du programme de Doctorat en logistique et gestion de la chaîne d’approvisionnement et directeur du programme PhD Summer Academy pour les doctorants du MIT-Zaragoza International Logistics.