Un entrepôt central bien conçu doit être capable de remplir les fonctions suivantes :

- Réception de tous les produits compris dans l’activité industrielle de l’entreprise propriétaire de l’entrepôt.

- Exécution d’un contrôle qualité immédiat.

- Contrôle et inventaire des stocks.

- Organisation préalable du stockage des marchandises.

- Préparation des commandes destinées aux entrepôts régionaux et/ou aux clients.

- Expédition rapide des commandes.

Savez-vous en quoi consiste chacune d'entre elles ?

La réception des produits

Afin de réaliser correctement la réception de la marchandise issue de l’activité industrielle de la société installant un entrepôt central, un ensemble de tâches préalables sont nécessaires en vue de déterminer les moyens mécaniques, humains et informatiques requis.

Cela commence par l’analyse exhaustive des produits réceptionnés dans le centre. Cette analyse doit tenir compte des dimensions et du poids des unités de charge, de la solidité de l’emballage ou des emballages (le cas échéant), de la fréquence d’arrivée du matériel et de la quantité de marchandise reçue par envoi.

Le poids et les dimensions des produits réceptionnés

L’analyse de ces deux facteurs conditionne les besoins à couvrir des marchandises réceptionnées. Ainsi, les caractéristiques des marchandises reçues, les systèmes de stockage et, le type et les capacités de charge des engins doivent être pris en compte. Les engins de manutention doivent être parfaitement adaptés à la manutention de la marchandise au moment de la réception, et, si possible, pour l'expédition.

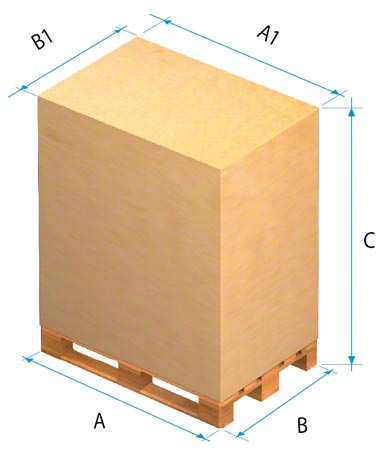

Dimensions à prendre en compte pour la marchandise palettisée.

Les marchandises réceptionnées peuvent présenter des formes, des tailles et des poids différents. D'ailleurs ces variables s'appliquent dans la majorité des cas, et plus les sources d’approvisionnement sont variées, plus cette situation est fréquente.

Généralement, deux cas de figure se présentent : soit les unités possèdent les dimensions et le poids appropriés pour être directement stockées, soit une partie d’entre elles n’ont pas ces caractéristiques et doivent être modifiées avant le stockage.

Dans ces deux situations, l'entrepôt central doit être disposé pour recevoir, préparer et stocker n'importe quel type de marchandises, et, pour cela, un ou plusieurs quais devront être aménagés ainsi qu'une zone de réception et, si nécessaire une zone d'expédition, mais aussi en mettant à disposition des engins de manutention pour décharger les camions.

Les moyens mécaniques utilisés pour le chargement et le déchargement

Les engins ou les moyens mécaniques généralement pour faciliter le chargement et le déchargement de la marchandise sont les transpalettes, les gerbeurs et les chariots élévateurs à contrepoids.

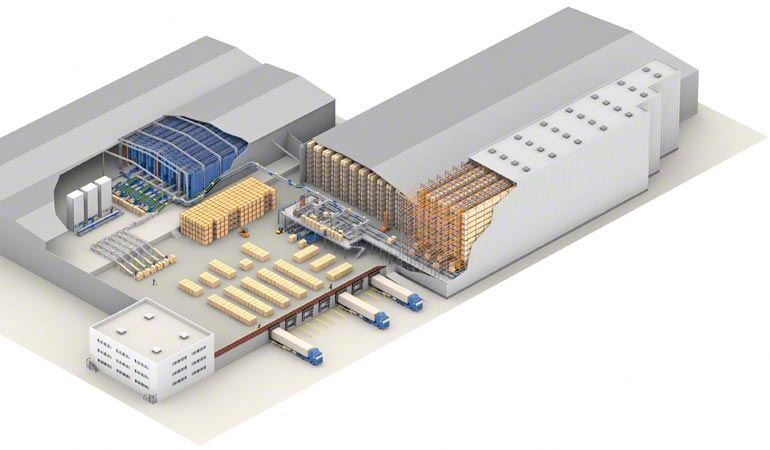

Entreprise du secteur alimentaire dédiée à la boulangerie-pâtisserie.

Le contrôle qualité

Le contrôle qualité réalisé dans un entrepôt central se limite à une vérification : s'assurer que le contenu de la charge reçue corresponde à celui convenu avec le fournisseur.

Pour faciliter cette opération, les unités de charge doivent être accompagnées d’un bordereau de livraison indiquant les caractéristiques du produit reçu, sa dénomination commerciale le cas échéant, et la quantité d’unités contenues dans chaque conditionnement ou emballage (par exemple, dans chaque palette, conteneur ou caisse).

Muni de ce bordereau, le personnel qui réceptionne la marchandise doit faire un échantillonnage sélectif, ouvrir un conditionnement, si nécessaire, et en vérifier le contenu. Ce contrôle est effectué pour s’assurer de la quantité et de la qualité de la marchandise reçue.

Le contrôle qualité permet également de vérifier si le conditionnement est suffisamment résistant pour supporter la durée et les conditions de stockage prévues. Si besoin, l’emballage est alors modifié pour l’adapter aux caractéristiques de l’entrepôt ; cette opération est surtout exécutée dans les entrepôts centraux recevant des marchandises de divers fournisseurs ou provenances.

Le contrôle et l'inventaire des produits stockés

Immédiatement après le contrôle qualité, un comptage des produits est effectué. Ensuite, les données sont intégrées dans l’ordinateur central. Le département en charge des réceptions doit disposer d’un ou plusieurs terminaux afin de présenter immédiatement une réclamation au centre de fabrication ou au fournisseur correspondant en cas de détection d’une divergence entre la marchandise et le bordereau. A noter que l'intégration des données doit toujours être réalisée après le comptage, jamais avant.

Une fois les unités de charge saisies, le système communique l’emplacement exact assigné à chaque unité, conformément à la programmation de stockage préétablie.

Lors de la procédure d’expédition des marchandises, l’opération inverse est effectuée en informant l’ordinateur de la sortie des unités correspondantes ; ainsi, le système de gestion peut disposer de l'emplacement libre et lui assigner une nouvelle unité de charge.

La sortie de la marchandise ne doit être enregistrée qu’au moment précis où l’opération est exécutée car, si l’ordinateur génère un bordereau, durant le temps qui s’écoule entre l’émission de ce document et le prélèvement effectif de l’unité, son emplacement doit figurer comme occupé.

Dans le cas contraire, le système pourrait considérer que l’emplacement est libre et lui assigner une nouvelle unité de charge. Si la marchandise précédente n’a pas encore été prélevée, l’opérateur trouverait l’alvéole occupée, situation qui peut se produire si l’entrée et la sortie de marchandises s’opèrent à une cadence différente. Pour éviter cela, l’ordinateur ne considère pas l’emplacement comme vide tant que l’opérateur n’a pas prélevé l’unité et communiqué l’opération au système. L’utilisation d’un logiciel de gestion d’entrepôts (WMS) approprié garantit le bon fonctionnement de toutes les étapes impliquées dans cette opération, et évite les erreurs de gestion des emplacements.

L'organisation préalable du stockage des marchandises

Les entrepôts centraux doivent disposer des moyens mécaniques suffisants et nécessaires pour le stockage des marchandises. Si elles sont réceptionnées sur palettes, il faut disposer de moyens ou d'engins de manutention pour les manutentionner correctement et en toute sécurité, et les déplacer dans la zone de stockage.

Entrepôt disposant des équipements de manutention nécessaires à la manipulation du chargement.

Si la marchandise est reçue en vrac, il faut non seulement disposer des moyens requis pour sa manutention, mais aussi, parfois, des outils ou des machines nécessaires à son conditionnement. Pour ce faire, on pourra utiliser une trémie par exemple, tout autre élément mécanique approprié, si le volume et les caractéristiques de la marchandise l'exigent.

En général, il est impossible d’effectuer un stockage correct, ou d’espérer obtenir une installation rentable et efficace, si on ne la dote pas des moyens physiques, humains et matériels nécessaires.

La préparation de commandes destinées aux entrepôts régionaux

Comme déjà évoqué, l’une des principales missions d’un entrepôt central est de servir de réserve aux sites régionaux ou locaux, aussi la fonction essentielle qu’il doit remplir est la préparation de commandes passées par ces derniers. Cette opération peut être exécutée selon une fréquence quotidienne, hebdomadaire, mensuelle ou bimestrielle (voire plus espacée) en fonction de la périodicité nécessaire, des produits manipulés et de leur taille.

La section suivante analyse les différents systèmes et méthodes utilisés pour préparer les commandes. Tous sont conçus pour des cas concrets, et leur choix dépend des besoins spécifiques de chaque entreprise.

Aussi, soulignons que pour qu’un entrepôt central puisse correctement réaliser la préparation de commandes, il est indispensable d’aménager des espaces à cet effet sur les rayonnages ou au sol, et pour ce faire, le stockage doit être parfaitement organisé.

En principe, la préparation de commandes dans un entrepôt central est effectuée au sol ou au moyen de systèmes automatiques ou semi-automatiques. Cela accroît la capacité de stockage, et, accélère et facilite les opérations.

Ces avantages s'obtiennent grâce à deux facteurs principaux :

- La possibilité de remplir complètement les espaces libres des rayonnages, ce qui augmente bien entendu, la capacité de stockage par rapport à la préparation sur rayonnages dans laquelle le ou les emplacements destinés à cette opération sont la plupart du temps à moitié vides

- En second lieu, le sol est le niveau idéal pour la préparation de commandes, car il permet de multiplier le rendement tout en facilitant et en accélérant les opérations, tout en réduisant le risque d’erreurs.

D'autre part, la préparation de commandes au moyen de systèmes automatiques ou semi-automatiques réduit le temps consacré à ces opérations. Mais pour obtenir le meilleur rendement possible, les commandes doivent être correctement programmées, et, c’est pourquoi il est très important qu’elles soient réalisées, dans la mesure du possible, par unités de charge complètes. Un autre facteur influant sur la rapidité et l’efficacité est la capacité de l’entrepôt central à connaître en permanence les besoins des sites secondaires de la chaîne et à anticiper leurs demandes.

Comment établir ces prévisions ? Le seul moyen efficace est la transmission des informations ; plus celle-ci est rapide, plus les informations seront précises et meilleurs seront les résultats. C’est pourquoi, la mise en place d'une communication en temps réel entre tous les maillons de la chaîne est requise, du point de consommation finale le plus éloigné (par exemple, le commerce où les articles sont vendus au détail) jusqu'à l’ordinateur central du site de production ou d’enlèvement.

Les différentes zones d'un entrepôt.

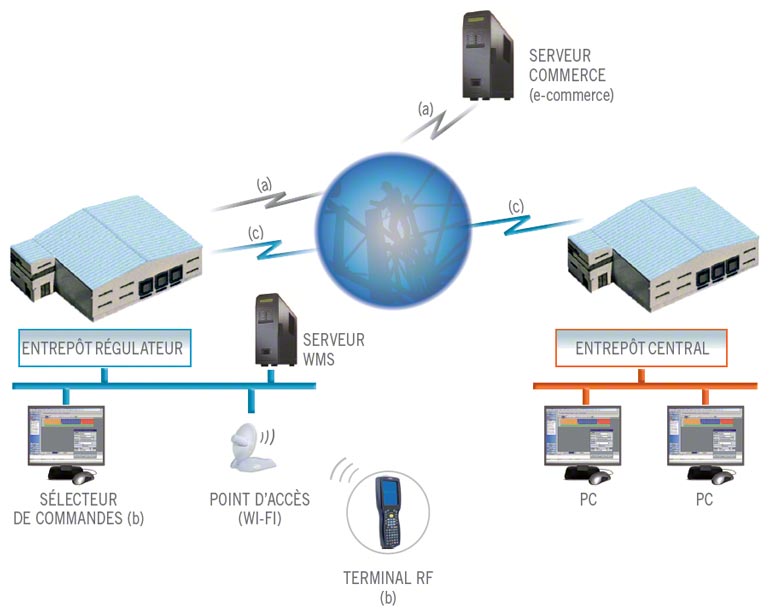

Ci-dessous un modèle de liaison entre les différents points générant des informations : la communication entre l’entrepôt régulateur et l'écran de commandes s’effectue grâce à l'opérateur via des terminaux RF qui transmettent les informations via des ondes radio. Enfin, la liaison entre l’entrepôt régulateur et l'écran de commandes est réalisée d'ordinateur à ordinateur via un routeur.

Le système propose plusieurs options et il existe d’autres possibilités. Les entreprises spécialisées dans les technologies de l’information sont les plus aptes à fournir les solutions et à concevoir les communications nécessaires. En outre, pour parvenir à tout maîtriser, un bon logiciel de gestion d’entrepôts (WMS) est indispensable

Communication entre les différents systèmes.