La distribution d'un entrepôt

Réaliser la distribution d’un entrepôt en définissant les zones de: chargement, déchargement, réception, stockage, préparation de commande, expédition.

La conception d'entrepôts doit envisager l'organisation et la répartition de l'espace en fonction des différentes zones d'opérations. De manière générale, un entrepôt doit être composé de six sections : réception, contrôle de qualité, adaptation des unités de charge, stockage, préparation de commandes et expéditions. Ces six sections ou services peuvent en principe être regroupés en trois zones : réception, stockage, et expédition, détaillés ci-dessous.

Cette zone recouvre la réception des marchandises, le contrôle de qualité et, si la nature du produit ou de la marchandise l’exige, l’adaptation des unités de charge.

La zone de réception doit être attenante aux quais de déchargement. Ses dimensions doivent permettre d’accueillir toutes les marchandises arrivant dans l’entrepôt au cours d’une journée complète de travail normal. Si possible, il convient de prévoir une zone supplémentaire suffisamment vaste pour permettre de réceptionner d’éventuelles livraisons non programmées.

S’il est nécessaire d’adapter les unités de charge reçues, il faut également prévoir une surface plus grande et de disposer des moyens nécessaires pour mener à bien cette tâche, qui consiste notamment à prendre en compte le personnel nécessaire, de disposer postes de travail et des outils appropriés, de réserver une partie de l’espace de stockage aux emballages vides et un système d’élimination des conditionnements d’origine.

La conception de la zone de stockage dépend de deux paramètres : à savoir si la préparation des commandes est réalisée dans l’installation ou non, et, si c'est le cas, si la préparation est effectuée, ou non, directement sur les rayonnages

Dans un entrepôt central, cette zone peut être composée d’une ou de plusieurs sections. L'objectif de ce cours étant de fournir au lecteur un maximum d’informations sur les différentes possibilités. Considérons, par exemple, une installation qui reçoit divers types de produits, en quantités variées, avec des taux de rotation distincts et des besoins de stockage complexes.

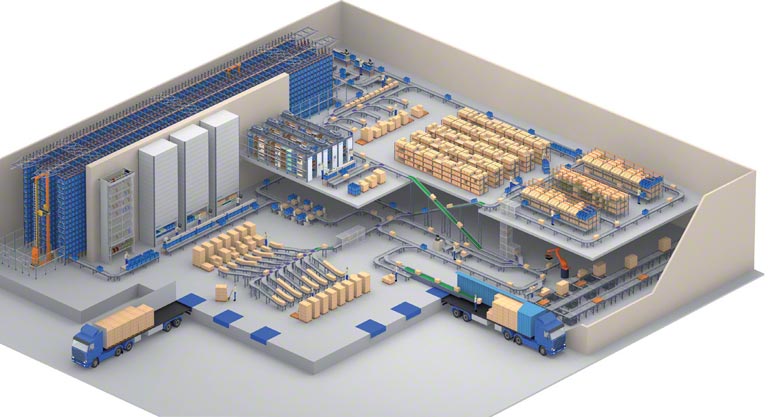

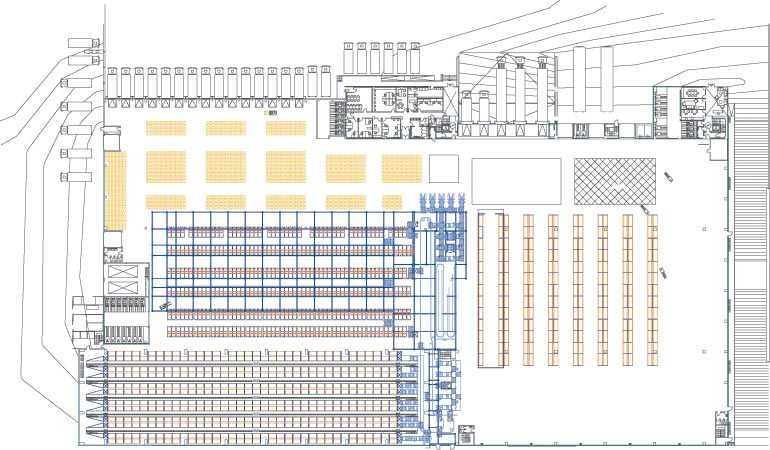

Exemple de conception d'un entrepôt avec des taux de rotation dissemblables et des besoins de stockage complexes

Pour concevoir un entrepôt présentant ces caractéristiques, il faut tout d’abord étudier les taux de rotation des produits en les classant en trois catégories : faible, moyenne et à forte rotation. La détermination de ces trois catégories est évidemment très subjective, mais elle peut et doit être déterminée par un indice de référence moyen. Les produits avec un indice proche de celui-ci sont considérés comme des produits à rotation moyenne. Ceux qui se situent en dessous sont classés parmi les produits à faible rotation et ceux qui sont au-dessus, parmi les produits à forte rotation.

Après avoir défini les produits, leurs volumes et leurs rotations, il faut procéder à leur stockage dans l’entrepôt, et, pour ce faire, trois observations doivent être prises en compte.

Un entrepôt central présentant ces caractéristiques devrait donc comporter les sections et équipements suivants :

S’il s’agit d’une zone exclusivement consacrée à l’entreposage, on peut choisir comme moyen de manutention des chariots conventionnels (des allées d’une largeur de 3 500 à 4 000 mm sont alors nécessaires), des chariots rétractables (la largeur des allées doit être de 2 500 à 3 000 mm), des chariots tridirectionnels (largeur des allées entre 1 700 et 2 200 mm) ou des transtockeurs (largeur des allées de moins de 1 700 mm). Le choix des moyens de manutention n’est pas uniquement déterminé par l’espace nécessaire entre les rayonnages, mais aussi en prenant en compte le rapport existant entre le volume de stockage requis et celui dont on dispose.

Il est également indispensable de tenir compte des différentes capacités de hauteur de levage de chaque type d’engin (voir notre article sur les équipements de manutention pour plus d'information).

Schéma des différentes zones d'un entrepôt.

Un autre facteur très important est l’investissement que représente le système choisi, question traitée dans le chapitre précédent. En effet, plus le moyen de manutention employé est sophistiqué, plus il est onéreux. Il ne faut pas non plus oublier le retour sur investissement, car il est possible que le ROI soit plus rapide avec les systèmes les plus sophistiqués, en dépit d’un coût initial élevé.

Par ailleurs, si la quantité de produits à fort taux de rotation est très élevée, il convient de prévoir une zone de stockage mixte. Toutefois, étant donné que le picking rapide est généralement effectué au niveau le plus bas, alors que le stockage est plus rentable lorsqu’il est situé à hauteur élevée, il convient de concevoir une configuration de rayonnages avec un poste de préparation de petites pièces à mi-hauteur (le reste étant réservé au stockage) ou d’installer des systèmes automatiques.

Cette zone regroupe les postes de préparation de commandes (réalisée sur le sol ou sur rayonnages) et les postes d’expédition.

C’est ici que sont effectués la préparation et, s’il y a lieu, l’emballage des commandes des autres entrepôts de la chaîne. Les moyens appropriés doivent être mis en œuvre et il ne faut sous aucun prétexte regarder à la dépense car c’est la partie de l’entrepôt qui influe le plus sur l’image et le prestige de l’entreprise. Si la préparation de commandes est effectuée sur les rayonnages, la conception de cette zone est considérablement simplifiée.

Dans l'organigramme, le personnel chargé de préparer les commandes dépend du service des expéditions, car c'est à ce dernier qu'il appartient de réguler les activités des préparateurs en fonction de la demande.

Consolidation de commandes dans une zone d'expédition

Concernant le mode opératoire, si l’entrepôt dispose d’un système de gestion correctement programmé, le travail de préparation de commandes se limite à l’allotissement des produits dans une zone prévue à cet effet.

Tri des commandes par client ou par routage

Cet espace réservé au chargement doit être suffisamment spacieux pour stocker toutes les lignes sortantes au cours d’une journée normale, mais il convient également de prévoir une zone d’expansion pouvant absorber des pics de demande non programmés. Cette zone de sortie des expéditions doit être située le plus près possible des quais de chargement.

Lorsque la préparation de commandes est effectuée dans un espace séparé (en particulier, s’il s’agit de picking ou de préparation sur caisses individuelles), une zone de consolidation appropriée doit être prévue. Il est possible d’intégrer des convoyeurs de triage pour distribuer les unités préparées par commande ou par routage.

Les transpalettes, ls chariots élévateurs et les chariots autoguidés (AGV et LGV) sont d'autres alternatives aux convoyeurs pour le transport de marchandises consolidées vers la zone d’expédition. L’illustration ci-dessus montre un exemple d’utilisation de chariots à guidage laser ; ces LGV déchargent les palettes sur cinq tables à rouleaux, une navette les charge et les dépose sur l’une des nombreuses lignes de sortie équipées de convoyeurs par accumulation.

Réaliser la distribution d’un entrepôt en définissant les zones de: chargement, déchargement, réception, stockage, préparation de commande, expédition.

L'un des rôles de l'entrepôt est de réguler les différences entre les flux d'entrée et de sorties des marchandises, leur stockage étant temporaire.

Pour réaliser le dallage d'un entrepôt il est essentiel de prendre en compte la charge qu'il devra supporter, sa composition, les joints, le support.

Le haut degré de planimétrie de votre entrepôt est essentiel pour éviter les pannes d'engins de manutention et les dommages au niveau des rayonnages.

Lors de la conception d’un entrepôt, les principaux accès doivent être pensés avec une très grande attention afin de limiter les possibles incidents.

Différents facteurs vont avoir un impact direct sur l'agencement des zones d'accès d'un entrepôt, et sont donc à prendre en compte à leur conception.

De nombreux facteurs techniques, organisationnels et aussi esthétiques, déterminent la distribution et le nombre de quais de chargement des entrepôts.

Les caractéristiques techniques du chariot élévateur (hauteur/largeur) par exemple doivent être prises en compte pour la conception de l'installation.

Les étagères respectent des dimensions déterminées par des normes, on parle de tolérance d'installation, elles concernent tout type de rayonnage.

Quelles sont les couvertures et parois extérieures les plus utilisées pour la conception d'entrepôts autoportants pour entreposage de grande hauteur ?

Lors de l'agencement d'un entrepôt il est essentiel de rassembler des données comme : l'espace disponible, les besoins et possibilités client, etc.