Le diagramme d’Ishikawa et son application en logistique

Le diagramme d’Ishikawa est un outil précieux pour comprendre pourquoi un processus dysfonctionne, élément déterminant pour le remettre sur les rails et améliorer la productivité.

Qu’est-ce que le diagramme d’Ishikawa ?

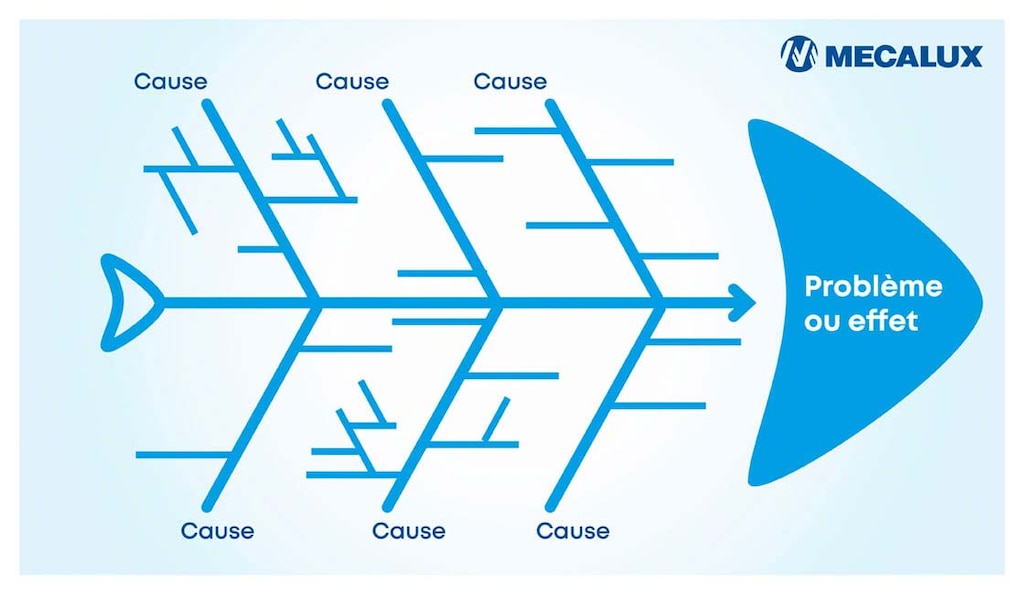

Le diagramme d’Ishikawa, diagramme causes-effets ou schéma « arête de poisson », est un outil d’identification et de visualisation des causes d’un problème. Développé par l’ingénieur japonais Kaoru Ishikawa en 1943, ce diagramme contribue à résoudre les incidents ayant un impact sur l’efficacité, la qualité ou tout autre aspect critique d’un système de stockage, d’un équipement de manutention ou d’un processus logistique.

À quoi ressemble un diagramme d’Ishikawa ?

Le diagramme d’Ishikawa ressemble la colonne vertébrale d’un poisson, avec la « tête » représentant le problème ou l’effet à analyser et les « arêtes » correspondant aux différentes catégories de causes possibles. Ces dernières peuvent être ramifiées en sous-catégories spécifiques afin d’identifier plus précisément les raisons du problème.

Les 6 M du diagramme d’Ishikawa

Les déclencheurs potentiels forment plusieurs catégories principales, toutes liées à la colonne vertébrale. Voici les catégories les plus courantes dans un diagramme de causes à effet :

- Méthode. Il s’agit des problèmes liés aux procédures, aux politiques ou aux méthodes de travail, comme la manutention excessive ou double handling.

- Matière. Problèmes concernant la qualité ou la disponibilité des matériaux, qu’il s’agisse de matières premières ou d’intrants.

- Matériel/Machine. Défaillances des équipements, des outils ou des technologies employés.

- Main-d’œuvre. Cette catégorie fait référence aux ressources humaines et à leurs compétences, formation ou comportement.

- Mesure. Cet axe examine les composants du processus et l’état des machines et des matériaux.

- Milieu. Correspond à l’environnement physique, aux réglementations et aux influences extérieures.

Le diagramme d’Ishikawa en logistique : un exemple

Tout d’abord, le problème doit occuper la place de la « tête » du poisson. S’il s’agit de retards de livraison, par exemple, le diagramme d’Ishikawa pourrait avoir les branches ou arêtes suivantes :

Méthode

- Lenteur des processus de chargement et de déchargement. Des inefficacités dans le chargement et le déchargement entraînent des retards dans le départ des véhicules.

- Itinéraires non optimisés. Le choix de mauvais itinéraires génère des retards dans la livraison des commandes.

- Manque de planification. L’absence d’une planification adaptée peut retarder les livraisons de plusieurs heures, voire de plusieurs jours.

- Décalage horaire. Décalage horaire. Il peut être dû à des horaires non adaptés aux besoins clients ou au trafic.

Matière

- Emballage inadapté. Les produits peuvent être endommagés si leur emballage n’est pas adapté, ce qui implique de les préparer et les expédier à nouveau.

- Matériaux défectueux. Les matériaux de mauvaise qualité risquent de causer des problèmes lors de la production ou de la manutention, ce qui peut avoir un impact sur les délais de livraison.

- Stock insuffisant. Le manque de stock de marchandises retarde l’expédition des commandes.

Machines

- Véhicules obsolètes. Le risque de retard augmente lorsque les véhicules sont vieux ou en mauvais état.

- Maintenance insuffisante. L’absence d’une maintenance régulière et préventive peut conduire à des pannes inattendues.

- Défaillance des systèmes. Tout problème lié aux systèmes de gestion des stocks ou de suivi des expéditions peut se traduire par des erreurs de livraison. C’est pourquoi il est judicieux de recourir à des services de gestion du cycle de vie.

Main-d’œuvre

- Manque de formation. Les opérateurs insuffisamment formés ou dépourvus d’outils d’aide au picking, par exemple, risquent de commettre des erreurs.

- Surcharge de travail. Les employés débordés peuvent rencontrer des difficultés à respecter les délais.

- Pénurie de personnel. Le manque de main-d’œuvre peut entraîner des goulots d’étranglement dans les processus logistiques.

Milieu

- Conditions météorologiques défavorables. Les tempêtes, les chutes de neige ou d’autres phénomènes atmosphériques peuvent compromettre ou empêcher les livraisons.

- Imprévus de circulation. Les embouteillages ou les accidents rallongent les durées de transport.

- Législation ou réglementations douanières. Les restrictions ou contrôles douaniers peuvent contribuer aux retards, notamment pour les transports internationaux.

Sur un diagramme d’Ishikawa, on peut visualiser l’ensemble des causes possibles d’un incident. À partir de l’analyse qu’il fournit, les responsables logistiques peuvent donner la priorité aux domaines nécessitant une amélioration immédiate et prendre des décisions concernant l’optimisation des itinéraires, la formation du personnel ou l’entretien des véhicules. Cette approche vise un traitement global et efficace du problème et contribue à l’excellence opérationnelle.

Avantages du diagramme d’Ishikawa en logistique

Les avantages du diagramme d’Ishikawa dans le domaine de la logistique sont nombreux :

- Identification des causes d’un problème. Le schéma arête de poisson présente de manière organisée les causes profondes d’incidents tels que les retards de livraison, les dommages aux marchandises ou les surcoûts.

- Visualisation claire et ordonnée. Le diagramme fournit une représentation hiérarchique et propre des raisons du problème, afin de pouvoir détecter rapidement les composants du processus nécessitant une attention particulière.

- Focalisation sur l’amélioration continue. Une fois l’origine du problème identifiée, le diagramme d’Ishikawa simplifie la mise en œuvre de mesures correctives et préventives. Ce qui stimule l’amélioration continue, accroît l’efficacité et réduit les erreurs.

- Prévention des problèmes futurs. La compréhension des causes offre la possibilité d’introduire des changements non seulement pour résoudre l’incident en cours, mais aussi pour empêcher sa reproduction à l’avenir, renforçant ainsi le système logistique.

- Une meilleure prise de décision. Grâce à la facilité de compréhension des causes, les responsables logistiques peuvent prendre des décisions plus éclairées et plus efficaces, ce qui se traduit par des améliorations opérationnelles.

- Réduction des coûts. En identifiant et en éliminant les inefficacités, les coûts associés au gaspillage, au remaniement et aux dysfonctionnements diminuent. Une meilleure rentabilité globale est ainsi obtenu.

En somme, le diagramme d’Ishikawa est un outil puissant pour résoudre les problèmes, optimiser les processus et accroître la qualité du service dans le cadre de la lean supply chain. En même temps, il encourage une culture d’amélioration continue.

Renforcez l’efficacité de votre entrepôt avec Mecalux

Vous cherchez à avoir un contrôle exhaustif de vos installations et de vos stocks ? Chez Mecalux, on peut vous aider ! Notre logiciel de gestion d’entrepôt Easy WMS booste les performances des entrepôts traditionnels et automatisés, et ce sont déjà des centaines de clients qui s’en servent au quotidien pour piloter leurs opérations. Contactez-nous pour plus d’informations sur ce logiciel et sur nos solutions de stockage.