Les flux de marchandises dans un entrepôt sont un élément essentiel de son fonctionnement étant donné que le stockage des produits à l'intérieur de l'entrepôt est temporaire et que tout ce qui entre dans l'installation doit en ressortir. Ces flux peuvent être simples ou complexes, en fonction de l'entreprise, des opérations internes réalisées sur la marchandise, de sa quantité et de la façon de la manipuler. Les différents flux de marchandises peuvent être illustrés grâce à de simples organigrammes ou diagrammes de flux.

Les types de flux

Les flux correspondent aux mouvements des unités : entrée dans l'entrepôt, déplacement à l'intérieur de celui-ci, et sortie.

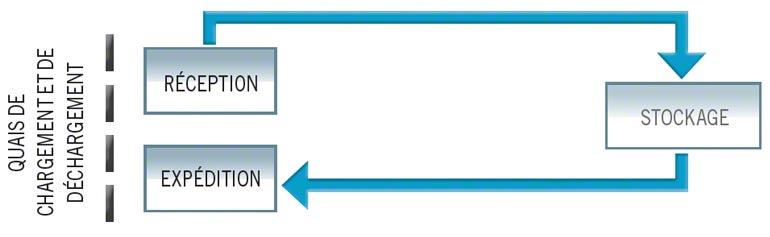

- Flux simple : pour mieux comprendre le fonctionnement de ces mouvements, on peut prendre l’exemple du flux le plus simple qui puisse exister, la livraison par le fournisseur des unités de charge non fractionnées.

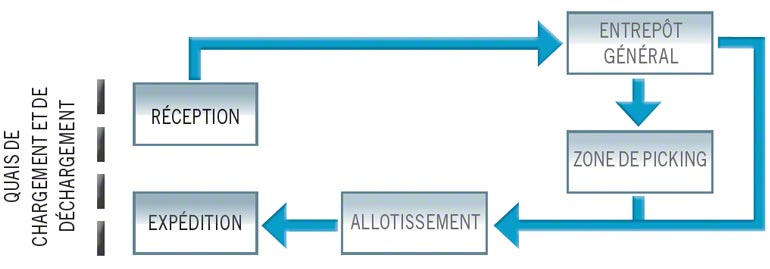

- Flux moyen : dans ce type de flux, les mouvements commencent à se compliquer. On peut rencontrer ce type de flux au sein d’entrepôts dans lesquels des opérations simples de picking ou des opérations combinées sont réalisées, généralement avec la livraison de palettes complètes.

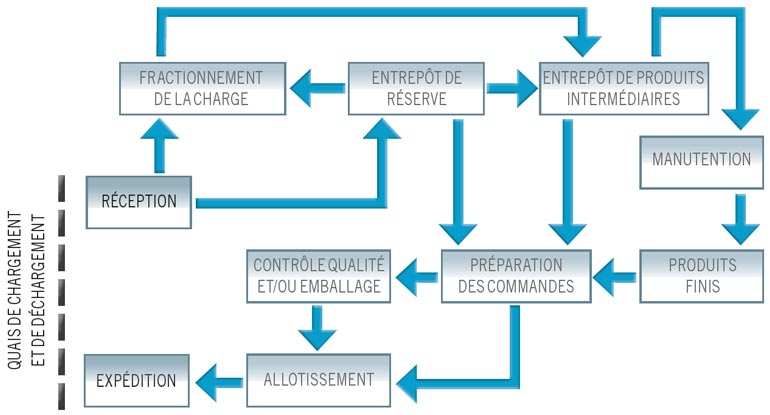

- Flux complexe : certains entrepôts disposent de différentes zones de travail en fonction des types de produit et de leur consommation. En général, ces bâtiments possèdent des zones de manutentions intermédiaires, dans lesquelles différentes opérations peuvent être nécessaires, ce qui génère des flux d’une certaine complexité, voire d’une grande complexité. Le diagramme ci-dessous dresse un exemple de ce type d’installations et illustre les mouvements de charges qui peuvent s’y produire.

Chaque flux ajouté au système de travail représente un coût supplémentaire à additionner pour le calcul du coût général du processus au sein de l’entrepôt.Plus le fractionnement à réaliser sur les unités de charge est important, plus le coût général du processus est élevé. Les opérations de picking sont les plus coûteuses (jusqu’à plus de 60 % du montant total des opérations de l’entrepôt). C’est pourquoi l’étude de la conception de ces zones revêt une grande importance.

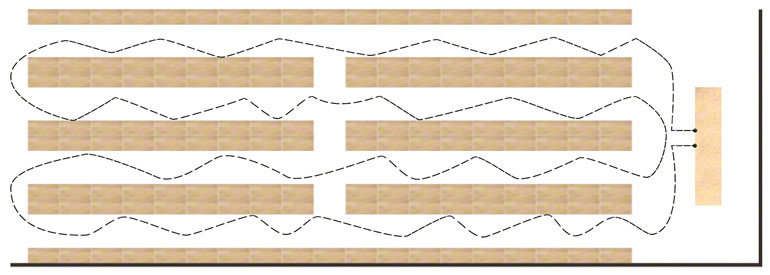

Par ailleurs, plus l’entrepôt est grand, plus la distance à parcourir par les engins de manutention et le personnel est longue, ce qui augmente le coût final des opérations. Dans les centres qui enregistrent un grand nombre de mouvements, il est essentiel d’étudier le recours à l’automatisation pour que le produit aille vers l’homme, et non l’inverse.

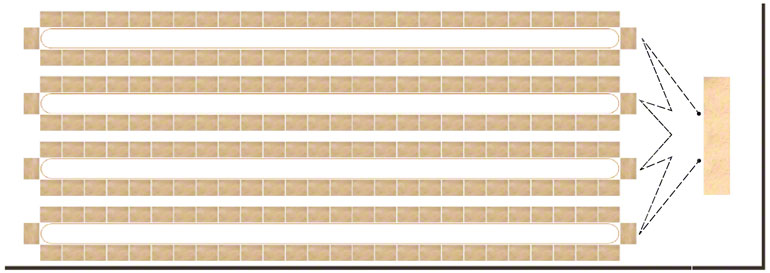

Entrepôt de picking dons le mode opératoire suit le principe de "l'homme vers le produit".

Entrepôt de picking dont le mode opératoire suit le principe du "produit vers l'homme".

De toute évidence, le stockage des références en fonction de leur consommation ou de leur volume est également fondamental. Situer les marchandises les plus demandées ou de plus grande taille à proximité des quais de chargement et de déchargement permet de réduire le coût de la manutention.

Un entrepôt dans lequel les unités en vrac sont directement préparées en constitue un parfait exemple. Comme nous l’avons expliqué précédemment à propos des unités de charge, une seule palette peut contenir des centaines d’unités de vente. Si celle-ci est déplacée en une seule opé- ration, cela évite les centaines de mouvements à effectuer pour préparer séparément chacune de ces références.

Toutes les opérations doivent être exécutées par une personne ou une machine, ou encore les deux à la fois. Il est donc primordial qu’un même opérateur réalise le plus grand nombre d’actions possible en un temps donné ou, ce qui revient au même, de réduire au maximum le temps assigné à chaque opération. Ce principe peut s’appliquer à toutes les activités de l’entrepôt, et tout particulièrement au picking, puisqu’il s’agit de l’opération qui génère le plus de mouvements.

La rotation de produits A-B-C

Entrepôt de petites pièces de quincaillerie, de fourniture industrielle, de bricolage et de construction.

La demande du produit ou de la marchandise est l’un des facteurs déterminant la rapidité et le coût des opérations, raison pour laquelle les articles les plus demandés doivent être stockés plus près des quais d’entrée et de sortie de marchandise. Pour ce faire, le concept de rotation est utilisé. Selon leur consommation, les produits sont classés en trois catégories :

A. Forte rotation: les unités entrent et sortent continuellement. Ces produits sont très demandés.

B. Rotation moyenne: les produits entrent et sortent régulièrement, en moindre quantité que ceux à forte rotation.

C. Faible rotation: il s’agit des produits qui demeurent le plus longtemps dans l’entrepôt, ceux dont la demande est la plus faible.

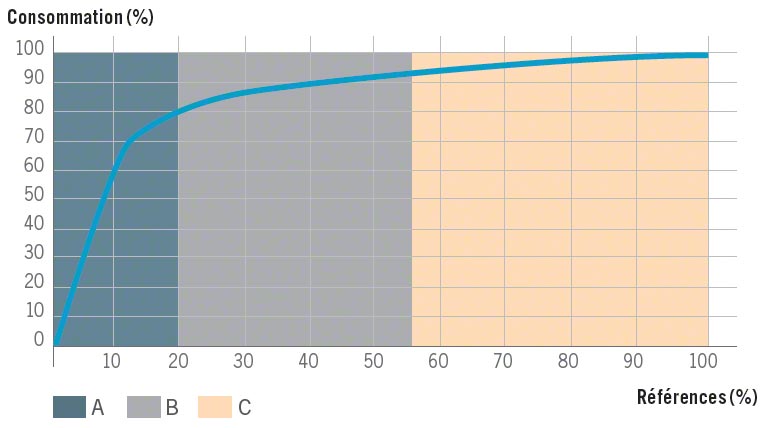

La loi des 80/20 ou diagramme de Pareto est valable dans la plupart des entrepôts : 80 % des ventes sont concentrées sur 20 % des références, tandis que 20 % des ventes concernent 80 % des références restants.

Représentation graphique du diagramme de Pareto.

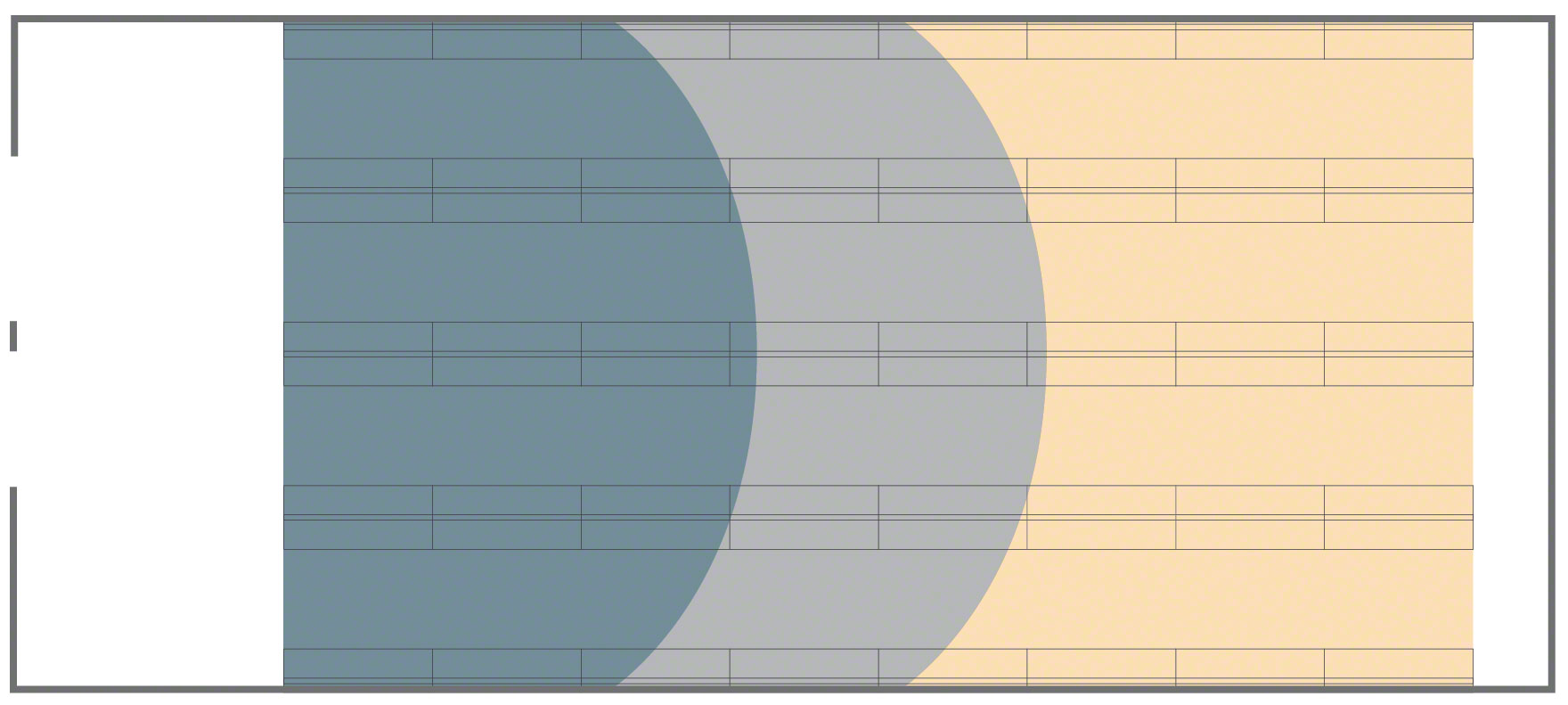

En toute logique, les flux de matériaux doivent être traités de façon différente selon leur type de rotation A, B ou C. Les dessins ci-dessous illustrent deux exemples de critères applicables possibles :

Distribution de produits dans l'entrepôt en fonction de leur rotation.

Distribution dans un rayonnage (généralement appliquée au picking).

Dans le premier exemple, les produits A sont situés plus près de la zone de réception et d’expédition. Dans le second exemple, les produits A sont stockés dans la zone la plus ergonomique du rayonnage.

Pour distribuer la marchandise dans un entrepôt le plus logiquement possible, chaque cas doit être analysé et cela n’est pas aussi simple, puisqu’il existe probablement des contraintes à prendre en compte.

Dans certains cas, il convient de regrouper les produits par systèmes de stockage, en cherchant à tirer le meilleur parti de l’espace disponible. Mais, dans d’autres cas, la rapidité des opérations prévaut sur toute autre considération. Si cela est réalisable, il faut rechercher la combinaison de ces deux facteurs

Dans un entrepôt, la combinaison habituelle de rayonnages classiques et de rayonnages par accumulation illustre ce principe, le système par accumulation étant destiné aux produits à forte rotation.

Quelques conclusions au sujet des flux et de la rotation

Les frais de manutention peuvent être diminués et, par conséquent, un entrepôt peut être plus performant si les produits sont correctement distribués en fonction de leur consommation, si leur manutention est appropriée, si les flux suivent un ordre logique et si l’emplacement des postes de traitements intermédiaires est adéquat.

Pour optimiser un entrepôt, il est essentiel de choisir correctement les équipements de stockage, qu’il s’agisse du type de système utilisé, des chariots ou des engins de manutention utilisés.

Les différents systèmes de stockage (classique, par accumulation, dynamique, etc.) exposés dans les pages qui suivent présentent des caractéristiques distinctes qui permettent une adaptation optimale à chaque cas de figure. Il est fondamental d’installer un bon système de gestion d’entrepôts (WMS) pour atteindre vos objectifs.